PROCESOS PRIMARIOS

Fundición de aluminio inyectada a alta presión

En STAC somos especialistas en la fabricación de piezas de aluminio inyectado y acompañamos a nuestros clientes desde la idea inicial a la producción en serie del producto final.

¿Qué es la inyección de aluminio?

La inyección de aluminio a alta presión es un proceso utilizado en la industria de la fundición para fabricar piezas de aluminio con alta precisión y calidad. También se conoce por sus siglas en inglés : HPDC (High-Pressure Die Casting)

En este proceso, se funde el aluminio a 700ºC y se inyecta a alta presión en un molde de acero especial.

En el interior de este molde está grabado el negativo de la pieza que se llama “cavidad”.

La alta presión permite que el aluminio fundido llene completamente la cavidad del molde y adquiera los detalles y características deseadas.

Ventajas de la fabricación por inyección de aluminio

La inyección de aluminio a alta presión ofrece varias ventajas en relación a otros procesos de fabricación de piezas de aluminio como pueden ser, la fundición por gravedad o coquilla o el mecanizado de piezas partiendo de un bloque de aluminio:

Permite la producción de piezas complejas con paredes delgadas, detalles finos y superficies lisas.

Además, el proceso es rápido y eficiente, lo que lo hace adecuado para la producción en masa.

Las piezas resultantes son ligeras, resistentes y tienen propiedades mecánicas superiores a las de la inyección por gravedad.

Sectores de aplicación de la inyección de aluminio

Este método se utiliza en una amplia gama de industrias, como la automotriz, aeroespacial, electrónica y de construcción, para fabricar componentes como carcasas de motor, piezas estructurales, componentes de transmisión, carcasa de bombas, entre otros.

En STAC somos especialistas en este proceso y acompañamos a nuestros clientes desde la idea inicial hasta el producto final.

¿Quieres saber cómo?

Preguntas frecuentes sobre la inyección de aluminio

El proceso de inyección a presión requiere que las aleaciones tengan un nivel de fluidez elevado, por lo tanto, solo algunas de las aleaciones de aluminio son adecuadas para fabricar piezas utilizando este proceso.

Estas son algunas de las principales aleaciones:

- Aleación de aluminio EN AC-46000 (AlSi9Cu3): Esta es una aleación de aluminio muy versátil y ampliamente utilizada en la fundición a presión. Tiene buena fluidez, excelente resistencia a la corrosión y alta resistencia a la tracción. Se utiliza en aplicaciones automotrices, electrónicas y de construcción, como carcasas de motor, componentes eléctricos y estructuras de soporte.

- Aleación de aluminio EN AC-46100 (AlSi12Cu): Esta aleación tiene una mayor resistencia que la EN AC-46000, lo que la hace adecuada para aplicaciones que requieren una mayor rigidez y resistencia mecánica. Se utiliza en piezas estructurales, componentes de transmisión y otras aplicaciones en las que se requiere una mayor carga y resistencia a la fatiga.

- Aleación de aluminio EN AC-46200 (AlSi10Mg): Esta aleación tiene excelentes características de fluidez y acabado superficial. Es ideal para piezas que requieren una alta precisión y un acabado estético, como carcasas de dispositivos electrónicos, partes de iluminación y componentes de mobiliario.

- Aleación de aluminio EN AC-44300 (AlSi12): Esta aleación tiene una buena combinación de fluidez, resistencia mecánica y resistencia a la corrosión. Se utiliza ampliamente en la industria automotriz para piezas como cajas de cambios, soportes de motor, colectores de admisión y otros componentes estructurales.

Para la correcta definición de la aleación es necesario conocer, el uso final de la pieza, los acabados superficiales de la misma, los requerimientos de resistencia a la corrosión, los espesores mínimos y máximos que la pieza puede tener, … y muchas cosas más.

No te preocupes, si quieres saber más sobre este punto contacta con nosotros.

Recordemos que el aluminio entra en el molde de inyección a unos 700ºC. A esta temperatura la mayoría de los aceros pierden sus características mecánicas, porque esta temperatura hace que se modifique su estructura interna.

Por eso los moldes de inyección de aluminio tiene que ser fabricados con aceros para trabajo en caliente, muy especiales y muy caros. Antes de entrar en servicio y mientras se mecanizan tienen que ser sometidos a diferentes tratamientos térmicos muy controlados, para que sus características sean óptimas.

En STAC disponemos de un departamento de fabricación de utillajes que se encarga del diseño, la fabricación del molde y el mantenimiento durante toda la vida útil del mismo.

Algunas de las características más importantes a tener en cuenta son:

- Materiales para las diferentes partes del molde: Estos materiales deben ser lo suficientemente resistentes y duraderos para soportar las altas presiones y temperaturas del proceso de inyección.

- Placas moldantes: El molde consta de una cavidad y un núcleo que definen la forma de la pieza a inyectar. Estas partes deben ser precisas y tener una superficie acabada de alta calidad para garantizar la reproducibilidad y la calidad de las piezas.

- Sistema de enfriamiento: El molde de inyección de aluminio debe tener un sistema de enfriamiento eficiente para controlar la temperatura del molde durante el proceso. Esto ayuda a garantizar una solidificación adecuada del aluminio y un ciclo de producción eficiente.

- Canales de alimentación y rebosaderos: El molde debe tener canales de alimentación para permitir la entrada del aluminio fundido en la cavidad del molde. Además, se requieren zonas de rebose en el perímetro de la pieza que ayuden a la evacuación de aire e impurezas durante el proceso de inyección.

- Resistencia al desgaste: Dado que el aluminio fundido puede ejercer presiones y fuerzas significativas sobre el molde, es esencial que el molde tenga una resistencia adecuada al desgaste y que contemple zonas postizas intercambiables en las partes más débiles del utillaje. Esto asegura una vida útil prolongada del molde y una calidad consistente de las piezas.

Los moldes de aluminio quizá sean los utillajes más técnicos de los que fabricamos y de los más críticos en el mantenimiento.

STAC garantiza a sus clientes el molde durante la vida del utillaje.

Si quieres saber más sobre este punto, te ayudamos. Contacta con nosotros.

Para fabricar piezas de inyección de aluminio con la más alta calidad, nuestras máquinas cuentan con las siguientes características:

- Alta presión y fuerza de cierre: La máquina debe ser capaz de generar y mantener una alta presión de inyección para garantizar el llenado adecuado y compactación del aluminio en el molde. Además, debe tener suficiente fuerza de cierre para mantener el molde de manera segura durante el proceso.

- Control preciso de temperatura: La máquina debe contar con un sistema de control de temperatura preciso para asegurar que el aluminio fundido mantenga la temperatura adecuada durante todo el proceso de inyección, desde la fundición hasta el momento de la inyección. Esto ayuda a evitar problemas como enfriamiento prematuro o desequilibrios térmicos que puedan afectar la calidad de las piezas.

- Sistema de inyección y dosificación de alta precisión: Debe tener un sistema de inyección y dosificación que permita un control preciso del volumen y la velocidad de inyección del aluminio fundido en el molde. Esto garantiza una distribución uniforme del material y evita problemas como porosidad o defectos de llenado.

- Control de presión y velocidad de inyección: La máquina debe contar con controles sofisticados que permitan ajustar y controlar la presión y la velocidad de inyección de manera precisa. Esto es fundamental para adaptarse a las características específicas del aluminio y del diseño de la pieza, asegurando así una inyección óptima y minimizando defectos.

- Capacidad de monitoreo y registro: Es importante que la máquina tenga capacidades de monitoreo y registro de datos para permitir un seguimiento detallado de los parámetros del proceso, como temperatura, presión, velocidad, tiempos, entre otros. Esto facilita la identificación de posibles problemas y contribuye a la mejora continua del proceso de fabricación.

- Sistema de extracción de gases: Dado que la inyección de aluminio puede generar gases y burbujas durante el llenado del molde, la máquina debe contar con un sistema de extracción de gases eficiente. Esto ayuda a minimizar la porosidad y mejorar la calidad de las piezas.

- Robustez y estabilidad: La máquina debe ser robusta y estable para soportar las altas presiones y temperaturas del proceso de inyección de aluminio. Esto incluye una estructura sólida, componentes de alta resistencia y sistemas de sujeción y cierre confiables.

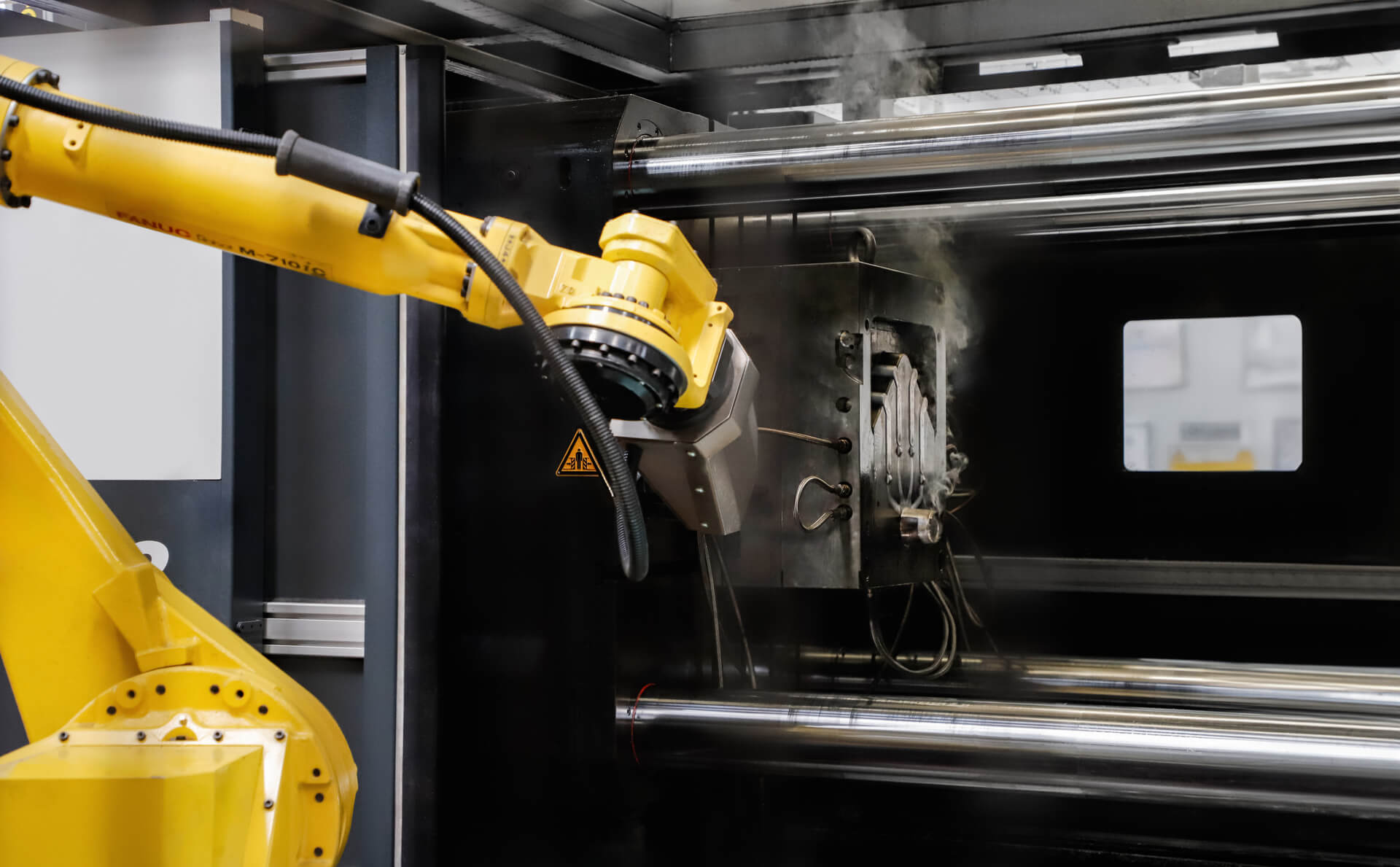

- Seguridad: Nuestras máquinas están completamente robotizadas para que ningún trabajador entre en contacto con el aluminio fundido.

Si quieres saber más sobre nuestras capacidades en inyección de aluminio, contacta con nosotros.

Solución integral para fabricación de piezas de inyección de aluminio

Nuestro enfoque integral significa que nos encargamos de cada etapa del proceso de fabricación de las piezas de inyección de aluminio, asegurando la calidad y la eficiencia en cada paso.

A continuación, resumimos los servicios principales que ofrecemos.

En STAC, queremos ser tu proveedor integral de piezas de inyección de aluminio.

Queremos brindarte un servicio completo y nos hacemos cargo de todo el proceso, desde el diseño inicial hasta la entrega final del producto terminado donde tu lo solicites.

Nuestra prioridad es ayudar al cliente a alcanzar sus objetivos

En STAC, estamos comprometidos con la excelencia y la satisfacción del cliente.

Estamos listos para colaborar estrechamente contigo y cumplir con tus requisitos específicos.

No dudes en contactarnos para discutir tus proyectos y cómo podemos ayudarte a alcanzar tus objetivos.

Procesos posteriores a la inyección de aluminio

Después del proceso de inyección de aluminio, es habitual realizar una serie de procesos posteriores para obtener las piezas finales con las características deseadas.

Los procesos posteriores más habituales en la fabricación de piezas de aluminio son los siguientes:

Desbardado

Consiste en eliminar rebabas, bordes afilados o salientes no deseados de la pieza moldeada. Esto se puede realizar mediante métodos manuales, mecánicos o utilizando maquinaria especializada.

Contacta con nosotros

Te daremos asistencia para tus proyectos y resolveremos tus dudas lo antes posible