PROCESSUS PRIMAIRES

Aluminium moulé sous haute pression

Chez STAC, nous sommes spécialisés dans la fabrication de pièces en aluminium moulé sous pression et nous accompagnons nos clients depuis l’idée initiale jusqu’à la production en série du produit final.

PROCESSUS PRIMAIRES

Aluminium moulé sous haute pression

Chez STAC, nous sommes spécialisés dans la fabrication de pièces en aluminium moulé sous pression et nous accompagnons nos clients depuis l’idée initiale jusqu’à la production en série du produit final.

Qu’est-ce que le moulage sous pression de l’aluminium ?

Le moulage sous pression est un processus utilisé dans l’industrie de la fonderie pour fabriquer des pièces en aluminium d’une grande précision et d’une grande qualité. Également connu sous l’acronyme en anglais HPDC (High-Pressure Die Casting). Dans ce processus, l’aluminium est fondu à 700 ºC et injecté sous haute pression dans un moule en acier spécial. Le négatif de la pièce est gravé à l’intérieur de ce moule, appelé « cavité ». La haute pression permet à l’aluminium fondu de remplir complètement la cavité du moule et d’acquérir les détails et les caractéristiques souhaités.

Avantages de la fabrication par injection de l’aluminium

L’injection sous haute pression de l’aluminium présente plusieurs avantages par rapport à d’autres processus de fabrication de pièces en aluminium tels que le moulage par gravité ou coquille ou l’usinage de pièces à partir d’un bloc d’aluminium:

Elle permet la production de pièces complexes avec des parois minces, des détails fins et des surfaces lisses.

Le processus est également rapide et efficace, ce qui le rend adapté à la production de masse.

Les pièces obtenues sont légères, résistantes et ont des propriétés mécaniques supérieures à celles de l’injection par gravité.

Secteurs d’application de l’injection d’aluminium

Cette méthode est utilisée dans un large éventail d’industries, telles que l’automobile, l’aérospatiale, l’électronique et la construction, pour fabriquer des composants tels que des boîtiers de moteur, des pièces structurelles, des composants de transmission, des boîtiers de pompe, entre autres. Chez STAC, nous sommes spécialistes de ce processus et nous accompagnons nos clients depuis l’idée initiale jusqu’au produit final. Vous voulez savoir comment ?

Questions fréquemment posées sur l’injection d’aluminium

Le processus d’injection sous pression exige que les alliages aient un niveau élevé de fluidité, c’est pourquoi seuls certains alliages d’aluminium conviennent à la fabrication de pièces par ce processus. Voici quelques-uns des principaux alliages :

- Alliage d’aluminium EN AC-46000 (AlSi9Cu3) : il s’agit d’un alliage d’aluminium très polyvalent, largement utilisé dans le moulage sous pression. Il présente une bonne fluidité, une excellente résistance à la corrosion et une grande résistance à la traction. Il est utilisé dans les applications automobiles, électroniques et de construction, telles que les boîtiers de moteur, les composants électriques et les structures de support.

- Alliage d’aluminium EN AC-46100 (AlSi12Cu) : cet alliage a une résistance plus élevée que l’EN AC-46000, ce qui le rend approprié pour les applications nécessitant une plus grande rigidité et une plus grande résistance mécanique. Il est utilisé dans les pièces structurelles, les composants de transmission et d’autres applications où une plus grande résistance à la charge et à la fatigue est requise.

- Alliage d’aluminium EN AC-46200 (AlSi10Mg) : cet alliage a d’excellentes caractéristiques d’écoulement et de finition de surface. Il est idéal pour les pièces nécessitant une grande précision et une finition esthétique, telles que les boîtiers d’appareils électroniques, les pièces d’éclairage et les composants de meubles.

- Alliage d’aluminium EN AC-44300 (AlSi12) : cet alliage présente une bonne combinaison de fluidité, de résistance mécanique et de résistance à la corrosion. Il est largement utilisé dans l’industrie automobile pour des pièces telles que les boîtes de vitesses, les supports de moteur, les collecteurs d’admission et d’autres composants structurels.

Pour définir correctement l’alliage, il est nécessaire de connaître l’utilisation finale de la pièce, les finitions de surface de la pièce, les exigences en matière de résistance à la corrosion, les épaisseurs minimales et maximales que la pièce peut avoir, … et bien d’autres choses encore. Ne vous inquiétez pas, si vous voulez en savoir plus, n’hésitez pas à nous contacter.

Rappelons que l’aluminium entre dans le moule d’injection à une température d’environ 700 ºC. À cette température, la plupart des aciers perdent leurs caractéristiques mécaniques, car cette température modifie leur structure interne. C’est pourquoi les moules d’injection d’aluminium doivent être fabriqués dans des aciers de travail à chaud très spéciaux et très coûteux. Avant leur mise en service et pendant leur usinage, ils doivent être soumis à différents traitements thermiques très contrôlés, afin que leurs caractéristiques soient optimales. Chez STAC, nous disposons d’un département de fabrication d’outils qui est responsable de la conception, de la fabrication et de l’entretien du moule tout au long de sa vie utile. Certaines des caractéristiques les plus importantes à prendre en compte sont les suivantes :

- Matériaux pour les différentes parties du moule : ces matériaux doivent être suffisamment solides et durables pour résister aux pressions et températures élevées du processus d’injection.

- Plaques de moule : le moule se compose d’une cavité et d’un noyau qui définissent la forme de la pièce à injecter. Ces pièces doivent être précises et avoir un fini de surface de haute qualité pour assurer la reproductibilité et la qualité des pièces.

- Système de refroidissement : le moule d’injection en aluminium doit avoir un système de refroidissement efficace pour contrôler la température du moule pendant le processus. Cela permet d’assurer une bonne solidification de l’aluminium et un cycle de production efficace.

- Canaux d’alimentation et débordements : le moule doit avoir des canaux d’alimentation pour permettre à l’aluminium en fusion d’entrer dans la cavité du moule. En outre, des zones de débordement sont nécessaires autour du périmètre de la pièce pour faciliter l’évacuation de l’air et des impuretés pendant le processus d’injection.

- Résistance à l’usure : comme l’aluminium en fusion peut exercer des contraintes et des forces importantes sur le moule, il est essentiel que le moule ait une résistance à l’usure adéquate et prévoie des cales interchangeables sur les parties les plus faibles de l’outillage. Cela garantit une longue durée de vie du moule et une qualité constante des pièces.

Les moules en aluminium sont peut-être les outils les plus techniques que nous fabriquons et les plus difficiles à entretenir. STAC garantit à ses clients le moule pour toute la durée de vie de l’outillage. Si vous souhaitez en savoir plus, nous pouvons vous aider. Contactez nous.

Pour fabriquer des pièces d’injection en aluminium de la plus haute qualité, nos machines présentent les caractéristiques suivantes :

- Forte pression et force de serrage : la machine doit être capable de générer et de maintenir une pression d’injection élevée pour assurer un remplissage et un compactage adéquats de l’aluminium dans le moule. En outre, elle doit disposer d’une force de serrage suffisante pour maintenir le moule en toute sécurité pendant le processus.

- Contrôle précis de la température : la machine doit disposer d’un système de contrôle précis de la température pour garantir que l’aluminium en fusion conserve la bonne température tout au long du processus d’injection, de la coulée à l’injection. Cela permet d’éviter des problèmes tels qu’un refroidissement prématuré ou des déséquilibres thermiques qui peuvent affecter la qualité des pièces.

- Système d’injection et de dosage de haute précision : il faut disposer d’un système d’injection et de dosage qui permet un contrôle précis du volume et de la vitesse d’injection de l’aluminium en fusion dans le moule. Cela garantit une distribution uniforme du matériau et évite les problèmes tels que la porosité ou les défauts de remplissage.

- Contrôle de la pression et de la vitesse d’injection : la machine doit être dotée de commandes sophistiquées qui permettent d’ajuster et de contrôler avec précision la pression et la vitesse d’injection. Ceci est essentiel pour s’adapter aux caractéristiques spécifiques de l’aluminium et à la conception de la pièce, assurant ainsi une injection optimale et minimisant les défauts.

- Capacité de surveillance et d’enregistrement : il est important que la machine dispose de capacités de surveillance et d’enregistrement des données pour permettre un suivi détaillé des paramètres du processus tels que la température, la pression, la vitesse, les temps, etc… Ceci facilite l’identification des problèmes potentiels et contribue à l’amélioration continue du processus de fabrication.

- Système d’extraction des fumées : l’injection d’aluminium pouvant générer des gaz et des bulles lors du remplissage du moule, la machine doit être dotée d’un système d’extraction des fumées efficace. Cela permet de minimiser la porosité et d’améliorer la qualité des pièces.

- Robustesse et stabilité : la machine doit être robuste et stable pour résister aux pressions et températures élevées du processus d’injection de l’aluminium. Cela implique une structure solide, des composants à haute résistance et des systèmes de serrage et de verrouillage fiables.

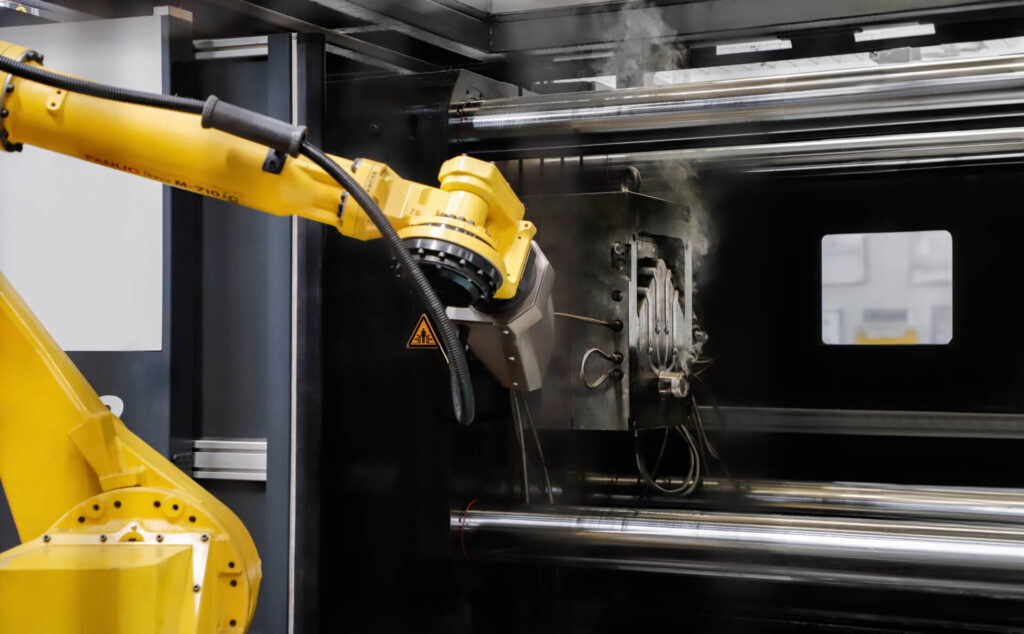

- Sécurité : nos machines sont entièrement robotisées, de sorte qu’aucun travailleur n’entre en contact avec l’aluminium en fusion.

Si vous souhaitez en savoir plus sur nos capacités d’injection d’aluminium, n’hésitez pas à nous contacter.

Solution intégrale pour la fabrication de pièces d’injection d’aluminium

Notre approche globale signifie que nous prenons en charge chaque étape du processus de fabrication des pièces d’injection d’aluminium, en garantissant la qualité et l’efficacité à chaque étape.

Voici un résumé des principaux services que nous proposons.

Chez STAC, nous voulons être votre fournisseur unique de pièces d’injection d’aluminium.

Nous voulons vous offrir un service complet et nous prenons en charge l’ensemble du processus, de la conception initiale à la livraison finale du produit fini à l’endroit où vous le demandez.

Notre priorité est d’aider nos clients à atteindre leurs objectifs

Chez STAC, nous nous engageons à atteindre l’excellence et à satisfaire nos clients.

Nous sommes prêts à travailler en étroite collaboration avec vous pour répondre à vos besoins spécifiques.

N’hésitez pas à nous contacter pour discuter de vos projets et de la manière dont nous pouvons vous aider à atteindre vos objectifs.

Processus ultérieurs à l’injection d’aluminium

Après le processus d’injection de l’aluminium, il est habituel d’effectuer une série de processus ultérieurs pour obtenir les pièces finales avec les caractéristiques souhaitées.

Les processus en aval les plus courants dans la fabrication de pièces en aluminium sont les suivants :

Ébavurage

Il s’agit d’éliminer les bavures, les arêtes vives ou les saillies indésirables de la pièce moulée. Cette opération peut être réalisée manuellement, mécaniquement ou à l’aide de machines spécialisées.

Contactez-nous

Nous vous assisterons dans vos projets et répondrons à vos questions dans les meilleurs délais