Solutions de conception pour moules : comment nous arrivons au design définitif

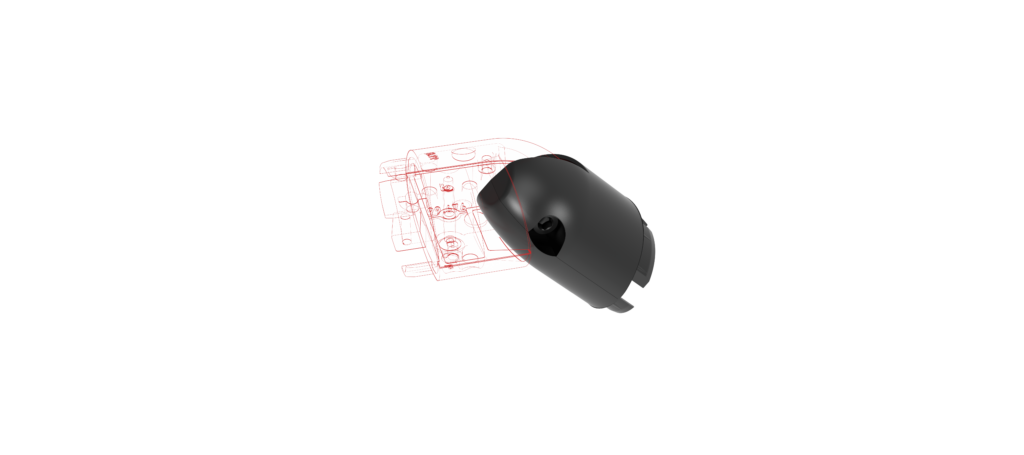

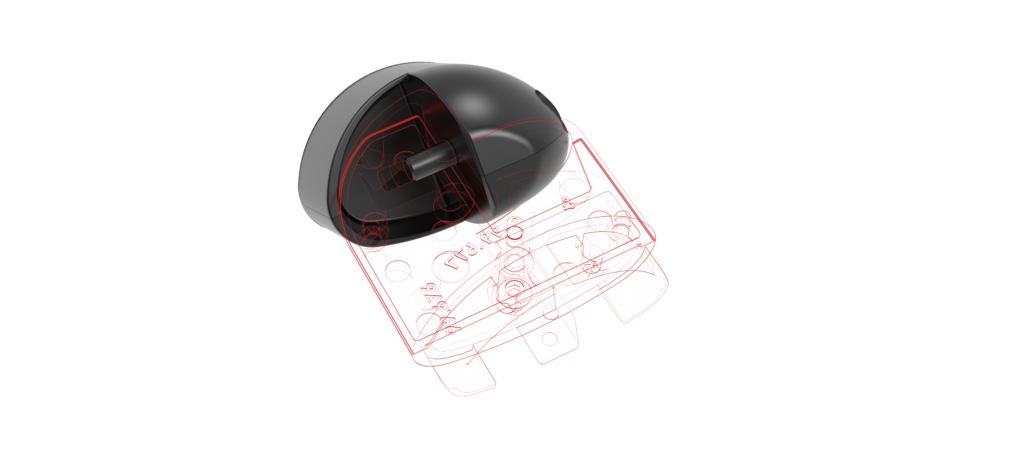

En poursuivant le développement et l’analyse des points encore en suspens dans les Versions intermédiaires : évolution de la conception pour réduire l’investissement, nous sommes parvenus à la proposition finale, qui permettait de résoudre tous les problèmes des pièces et leur apportait même une meilleure finition.

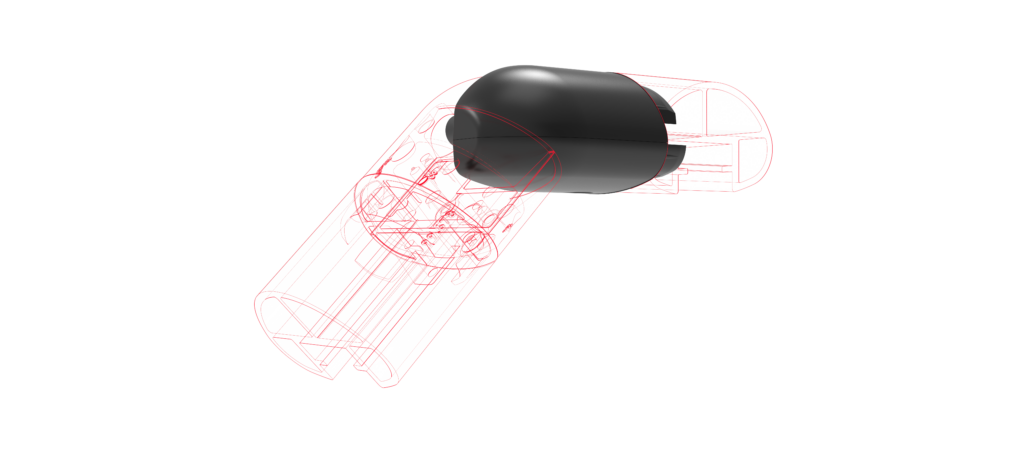

Au niveau fonctionnel, le résultat est une rotule solide, qui s’adapte parfaitement aux profils sur lesquels elle est montée et permet une amplitude de mouvement complète sans interférence.

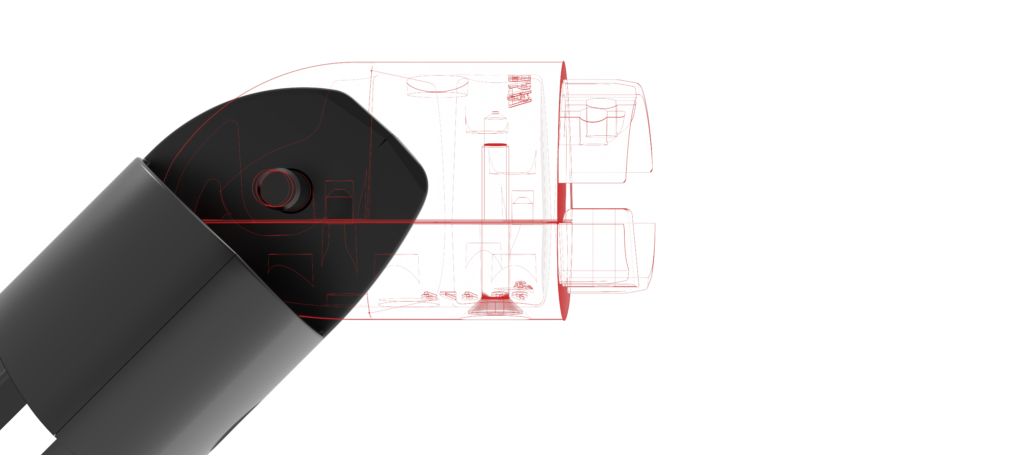

La solution clé de cette proposition s’est avérée être la division de chaque partie de la rotule (de chaque pièce initiale) en deux moitiés. Cette conception a permis de mouler les pièces plus facilement, avec de meilleures finitions et en apportant les améliorations suivantes.

Une solution clé : diviser pour optimiser

- Vidage beaucoup plus optimisé : en divisant les pièces en deux, nous obtenons une hauteur moindre et pouvons mieux vider les parties massives des pièces.

- Possibilité de suivre la forme du profil lors du moulage des pièces couchées. Nous obtenons une face extérieure entièrement moulée sur le côté cavité du moule, parallèle à la ligne de fermeture, ce qui évite d’avoir à appliquer des angles de dépouille sur celles-ci.

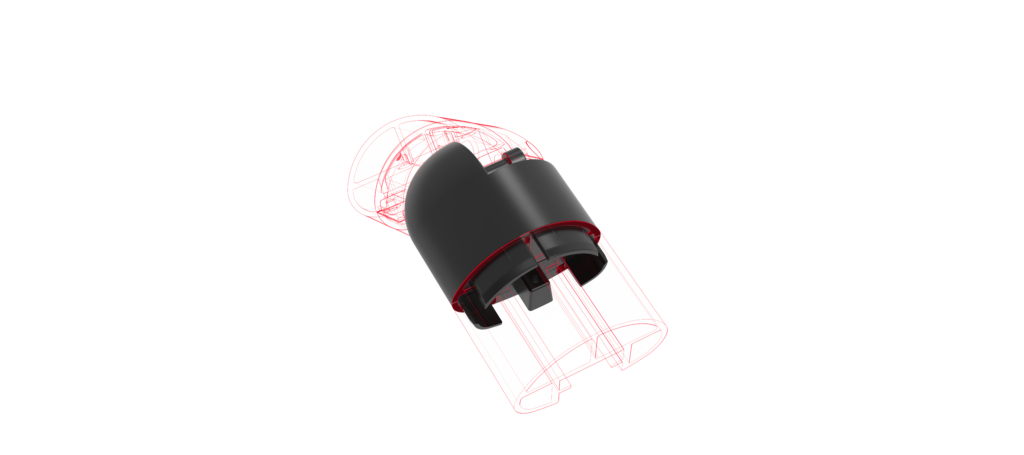

- Possibilité de dissimuler les alimentations grâce à des évidements dans les zones de jonction entre les deux moitiés. Ainsi, les ruptures des alimentations ne laissent pas de matière lors de la séparation des pièces moulées et ne dépassent pas des faces esthétiques.

- Emplacement des éjecteurs totalement dissimulé, évitant ainsi les marques dans les zones esthétiques. Des tourelles sont placées à l’intérieur et les zones fixes sont utilisées pour aider et pousser sur une plus grande surface.

- Pièces sans lignes de fermeture visibles, car celles-ci se trouvent au niveau de la jonction entre les deux moitiés. De plus, le perçage nécessitant une vis coulissante est modifié afin que la ligne de fermeture soit également cachée une fois la vis en place (la face de fermeture est reculée et moulée ouverte sur un côté de la face visible qui se ferme avec la pièce complémentaire).

- Ajustement parfait : les deux moitiés sont assemblées à l’aide de 2 fixations et d’une vis traversante, ce qui garantit la géométrie et laisse un espace de seulement 0,2 mm contre le profilé lors du montage. De plus, cette jonction évite les mouvements relatifs entre les pièces lors de l’articulation de la rotule, qui agit comme si les deux moitiés ne formaient qu’une seule pièce.

- Les évacuations internes et les mouvements permettent de travailler avec un moule fiable, car l’utilisation de zones en acier faible est évitée.

Le design invisible qui fait toute la différence

Concevoir en tenant compte du processus de fabrication accélère non seulement les phases initiales du projet, mais garantit également des pièces plus efficaces, plus fiables et mieux adaptées à leur environnement réel d’utilisation. Loin de limiter la fonctionnalité, une bonne adaptation au moule peut l’améliorer considérablement. Car une conception bien pensée ne se contente pas de fonctionner : elle se fabrique aussi mieux.

Contactez-nous

Nous vous assisterons dans vos projets et répondrons à vos questions dans les meilleurs délais