Autres processus de fabrication

Chez STAC, nous avons la capacité d’offrir d’autres processus de fabrication qui sont essentiels pour qu’une pièce réponde à vos exigences techniques avec la finition et la qualité nécessaires. Notre équipe d’experts sera en mesure de vous proposer des solutions adaptées aux exigences de votre projet

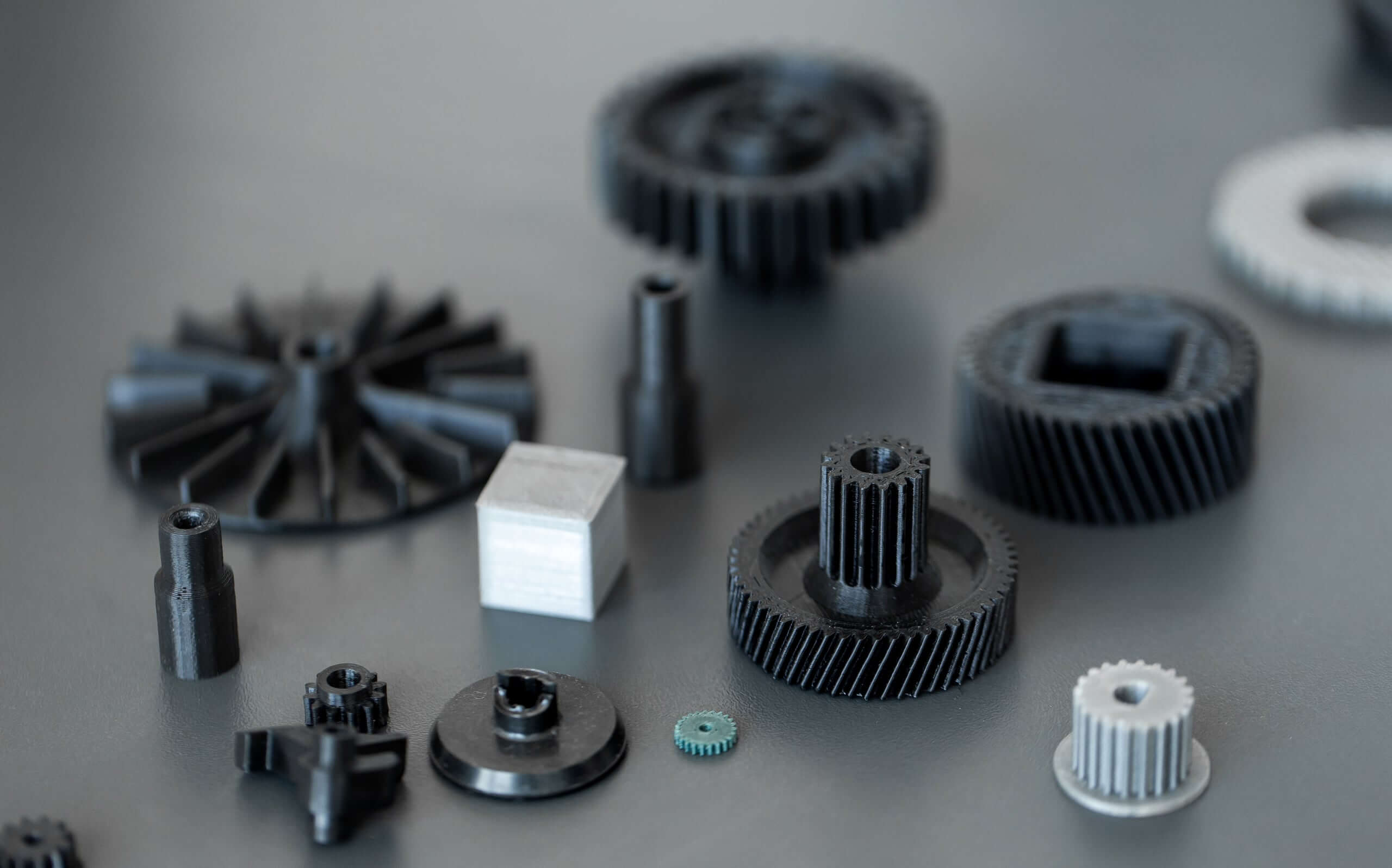

Fabrication additive

Contrairement à la fabrication traditionnelle (soustractive), qui part d’une plaque de matériau et en retire une partie pour obtenir la forme finale, la fabrication additive doit sa récente popularité à sa capacité à obtenir une forme finale en ajoutant de la matière par couches, en quantité juste et suffisante et selon les besoins, et de manière entièrement automatique à partir d’une conception numérique. Ce processus ne nécessite pas d’outillage, d’outils ou de machines auxiliaires, ce qui le rend très simple et accessible tant pour le client que pour le fabricant

La forme la plus populaire et la plus répandue de la fabrication additive est l’impression 3D de matières plastiques, où il est possible de partir de formats tels que des bobines de fil, des granulés, des résines liquides, etc. La fabrication additive s’applique également aux métaux, mais elle est moins connue car elle est actuellement réservée aux environnements industriels. Il existe de nombreuses technologies pour chaque matériau, chacune avec ses avantages et ses inconvénients, et l’expérience, le design et la fonctionnalité de la pièce sont les clés pour faire le bon choix. Des petites, moyennes et grandes séries peuvent être produites par cette méthode, en fonction de la capacité de la machine et de l’automatisation de celle-ci et du processus de production.

Découpe au laser

La découpe laser est un procédé de fabrication soustractive (élimination du matériau) qui permet de graver ou de découper de l’acier, de l’aluminium, du plastique, du bois, du carton, etc. Le laser est un foyer de lumière très puissant, concentré avec précision sur une très petite surface ; cela signifie qu’une température élevée est immédiatement générée dans cette zone, comme lorsque nous utilisons une loupe pour concentrer les rayons du soleil sur un seul point. Ce point de chaleur provoque l’échauffement, la fusion et la vaporisation partielle ou totale du matériau de travail. Parce qu’elle est concentrée, la zone affectée est petite et les zones voisines sont à peine modifiées, ce qui permet d’obtenir des coupes plus nettes par rapport aux autres procédés de fabrication existants. Les trajectoires du laser sont programmées et gérées numériquement, ce qui garantit la précision et la répétabilité

Forgeage du laiton

Le forgeage du laiton est un procédé de forgeage à chaud dans lequel une barre de laiton est déformée (à haute température) au moyen de matrices qui lui donnent une forme spécifique sous la pression d’une presse. Il s’agit de l’un des plus anciens procédés de transformation des métaux, et c’est pourquoi la température à laquelle nous plaçons le matériau avant le formage, ainsi que la composition du matériau, revêtent une grande importance.

Une température plus élevée facilite le formage (moins de pression est nécessaire), mais elle doit être limitée, afin de garantir l’uniformité et l’absence de fusion. La composition modifie les propriétés du matériau, affectant à la fois sa mise en forme et la fonctionnalité de la pièce finale, et l’alliage le plus approprié doit être choisi pour chaque cas. Le bon état de la presse et des matrices est également essentiel pour garantir la qualité du processus.

Forgeage de l’aluminium

Le forgeage de l’aluminium est un procédé d’estampage à chaud dans lequel une feuille d’aluminium est mise en forme (à haute température) à l’intérieur d’une presse au moyen de contraintes transmises au matériau par des matrices qui reproduisent la forme finale souhaitée. La température à laquelle nous introduisons le matériau et sa composition sont d’une grande importance, mais aussi tous les paramètres de la machine et des matrices, qui détermineront la finition finale de la pièce et son homogénéité interne. En outre, les caractéristiques mécaniques de la pièce finale sont très bonnes.

Chez STAC, nous développons depuis des années des pièces associées à ce processus, en veillant à la qualité des pièces et au bon fonctionnement des presses et outillages de forgeage de l’aluminium.

Injection de MIM

Le procédé d’injection de métal MIM (Metal Injection Molding) est un nouveau procédé industriel qui permet une productivité élevée et une grande polyvalence dimensionnelle, car il permet de mouler des pièces en thermoplastique, offrant d’excellentes performances mécaniques puisqu’il s’agit finalement de pièces métalliques massives.

Injection sous haute pression de laiton (HPDC)

L’injection sous haute pression du laiton (HPDC) est un procédé de fabrication qui consiste à introduire du laiton en fusion, généralement au moyen d’un mouvement de piston, dans une cavité ou un moule en acier, de manière à ce qu’il copie ses formes et les acquiert une fois qu’il s’est solidifié. Il s’agit d’un processus très similaire à l’injection de l’aluminium, ce qui nous permet d’utiliser nos connaissances de manière directe pour l’injection du laiton, bien qu’il faille toujours tenir compte de certaines considérations, notamment en raison de la température plus élevée requise dans le processus, le laiton fondant à 940 ºC.

Production par moulage à la cire perdue

C’est l’un des plus anciens procédés de fabrication. À partir d’un modèle en cire ayant la forme finale souhaitée, on l’entoure d’une épaisse couche de matériau réfractaire qui se solidifie et qui, une fois durci, est placé dans un four pour faire fondre la figure en cire, qui sort de la cavité par des trous. À la place de la cire, on injecte du métal en fusion qui prend la forme exacte du modèle de la pièce. Enfin, pour retirer la pièce finale, il est nécessaire de démouler de manière destructive.

Le procédé à la cire perdue permet de fabriquer des pièces en acier plus grandes que le procédé de moulage par injection MIM mais, d’un autre côté, il offre de moins bonnes tolérances dimensionnelles et une moins bonne finition de surface. Cela conduit généralement à des pièces nécessitant des processus secondaires tels que le ponçage et l’usinage pour obtenir la pièce finale. En outre, les cadences de production sont plus faibles, à moins que des installations industrielles de type carrousel ne soient développées pour permettre de les augmenter.

Fabrication par moulage par gravité

Le moulage par gravité est un procédé de fabrication industrielle, également appelé moulage en coquille ou moulage en moule permanent. Il consiste à couler le métal dans le moule (nous utilisons normalement de l’aluminium) à la pression atmosphérique, et non sous pression, contrairement aux procédés de moulage par injection. Le métal épouse la forme du moule et après solidification, le moule est ouvert et la pièce est obtenue. Il est apparu pour remplacer le moulage au sable et est largement utilisé pour la fabrication de pièces en métaux non ferreux tels que les alliages d’aluminium, le cuivre, le magnésium ou le zinc.

Le moulage par gravité reste généralement très manuel dans son opération, mais l’ouverture et la fermeture des moules sont automatisées au moyen de mécanismes pneumatiques ou hydrauliques. Malgré tout, ce procédé reste recommandé pour les petites et moyennes séries, en raison de son coût élevé par rapport à d’autres systèmes de moulage à haute pression.

Contactez-nous

Nous vous assisterons dans vos projets et répondrons à vos questions dans les meilleurs délais