PROCESSUS PRIMAIRES

Usinage de profils en aluminium

Chez STAC, nous sommes spécialisés dans la fabrication de pièces à partir de profils d’aluminium usinés et nous accompagnons nos clients de la conception à la production en série de la pièce souhaitée.

Qu’est-ce que l’usinage de profils en aluminium ?

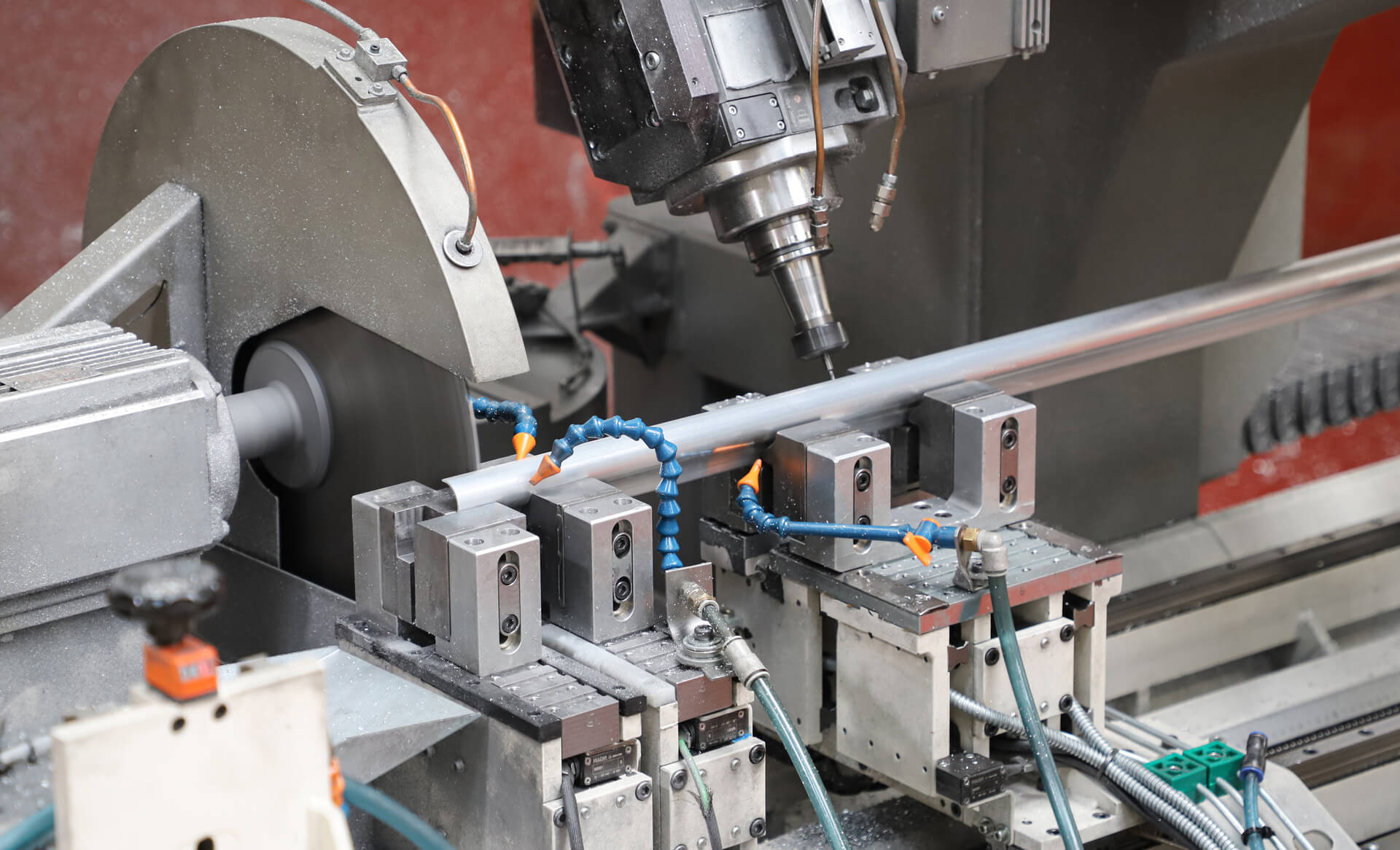

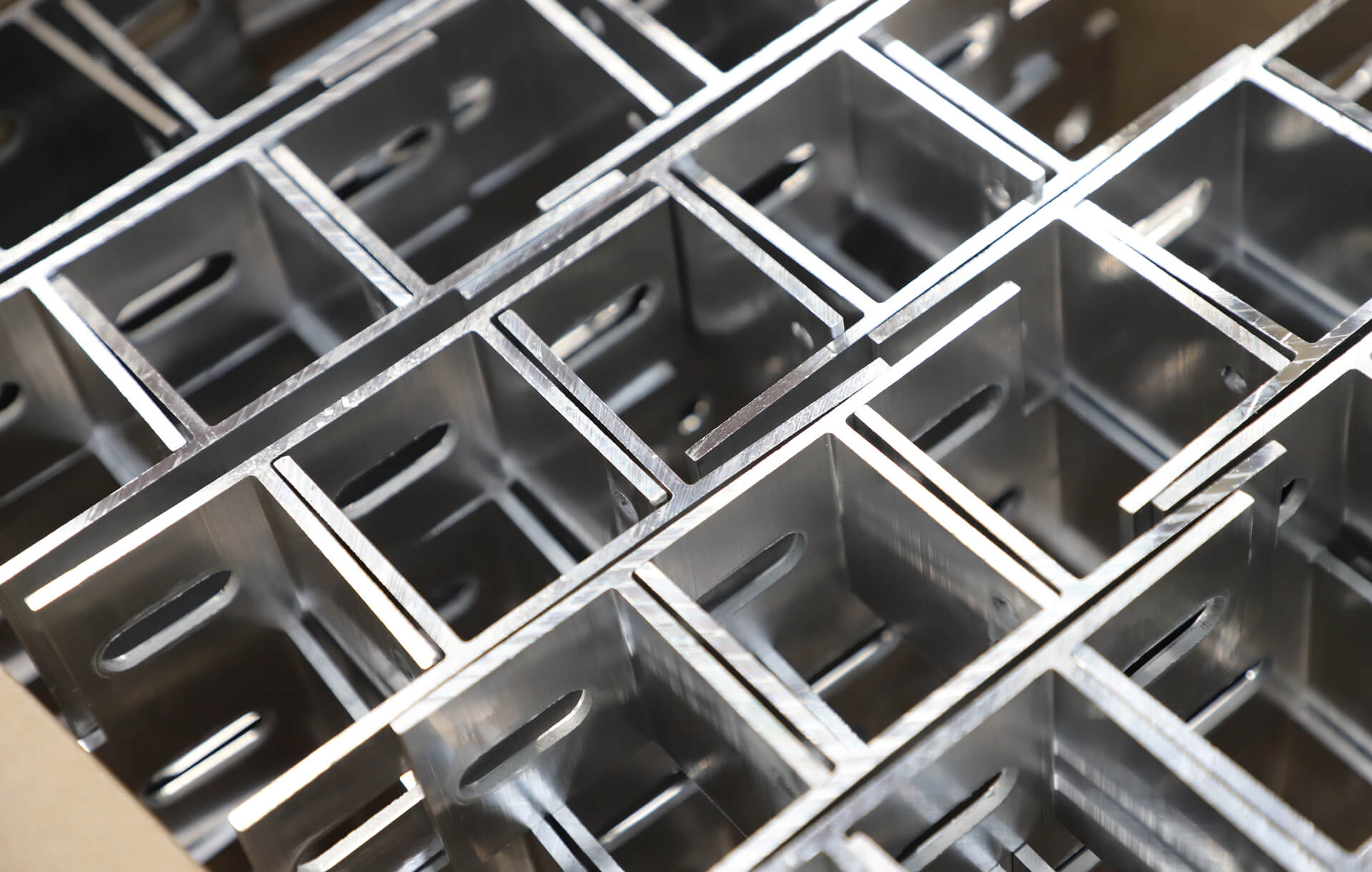

L’usinage de profils en aluminium est un processus de fabrication industrielle dans lequel des barres d’aluminium extrudées (profils) sont utilisées pour produire des pièces de forme et de taille spécifiques. Le processus part de profils en aluminium, généralement en alliages 6063 ou 6005, bruts, laqués ou anodisés. Ces profils sont fabriqués par extrusion, où l’aluminium est chauffé à une certaine température avant d’être fondu et passé à travers une filière (conçue pour la forme souhaitée) et refroidi à la sortie jusqu’à solidification pour copier cette forme. Dans le processus d’usinage, le profil est coupé à la longueur requise et modifié par des processus d’usinage pour obtenir la géométrie requise pour la pièce finale. Les profils sont introduits dans nos machines d’usinage à partir d’une table de chargement et introduits dans la zone d’usinage et de coupe par un alimentateur. De cette façon, les barres avancent au rythme des différentes opérations effectuées sur la machine, avec des profils continus qui entrent et des pièces qui sortent avec la géométrie souhaitée. Les opérations habituelles, outre la coupe, sont le perçage, le chanfreinage, le filetage, le fraisage, l’alésage, l’estampage, le rainurage, etc. L’usinage des profils est toujours lié au processus de découpe, car les profils sont généralement fabriqués dans des dimensions comprises entre 6 et 7 mètres. Pour obtenir la longueur souhaitée de la pièce, on utilise des disques de coupe avec des petites plaques soudées de widia, qui garantissent la répétabilité et la précision nécessaires. En fonction de la complexité de la pièce, d’autres processus peuvent être ajoutés à l’usinage.

Avantages de la fabrication par usinage de profils en aluminium

L’usinage de profils en aluminium offre plusieurs avantages : il permet d’économiser beaucoup de matière, car le profil a une géométrie proche de la pièce finale (bien mieux qu’une billette pleine). Il permet une production rapide et efficace de pièces en série grâce à l’usinage à grande vitesse. Il assure également la précision dimensionnelle, l’uniformité de la forme et la finition des pièces. C’est un processus rentable pour la production de grandes quantités de pièces identiques, mais il l’est aussi pour les petites séries par rapport à d’autres processus de fabrication, à condition de respecter la commande minimale de matières premières, ce qui peut parfois être une contrainte.

Questions fréquemment posées sur l’usinage des profils en aluminium

Le processus d’usinage des profils en aluminium exige que l’alliage présente une résistance mécanique, une rigidité, une ténacité et une résistance à la corrosion adéquates, et qu’il s’agisse d’un alliage établi industriellement que l’on peut trouver sur le marché en quantités suffisantes. Voici quelques-uns des principaux alliages utilisés :

- Aluminium 6063 : il s’agit d’un alliage d’aluminium de la série 6XXX (Al-Mg-Si), dont les éléments d’alliage sont le magnésium et le silicium. Il présente généralement de bonnes propriétés mécaniques et peut être traité thermiquement et soudé. Il est connu sous le nom d’alliage architectural en raison de son utilisation répandue dans tous les types d’éléments du secteur de l’architecture et de la construction. Il peut être traité thermiquement, en recevant différents états (T5 ou T6 normalement) qui lui confèrent une plus grande dureté.

- Aluminium 6005 : c’est un alliage d’aluminium de la série 6XXX (Al-Mg-Si), avec du magnésium et du silicium comme éléments d’alliage, dans lequel se distingue sa teneur en Cr et Mn, qui a un effet anti-cristallisant dans les processus de vieillissement artificiel. Il présente généralement de bonnes propriétés mécaniques et peut être traité thermiquement et soudé. Il est utilisé dans l’architecture et la construction, mais aussi dans des secteurs tels que les transports. Par rapport à l’aluminium 6063, il ne nécessite pas le même processus de vieillissement pour atteindre les mêmes niveaux de résistance, mais il peut également être trempé (T5, T6) pour améliorer ses propriétés.

Pour définir correctement l’alliage, il est nécessaire de connaître et d’évaluer l’utilisation finale de la pièce, son état de surface, les exigences en matière de résistance à la corrosion, les exigences mécaniques que la pièce peut avoir, … et bien d’autres choses encore. Ne vous inquiétez pas, si vous voulez en savoir plus sur ce point, contactez-nous et nous vous aiderons à prendre la meilleure décision industrialisable.

D’une part, nous avons l’outillage qui sert à façonner le profil d’aluminium dans le processus d’extrusion, connu sous le nom de filière. D’autre part, l’aluminium est extrudé sous forme de barres de 6 à 6,5 mètres normalement, avec une multitude de géométries, de tailles et de poids. Pour la gestion de ces profils, leur transport, leur chargement dans la machine et l’usinage qui s’ensuit, d’autres outils sont nécessaires, tels que : des mâchoires de serrage, des poinçons et souvent des outils sur mesure (fraises, disques, forets, etc.). Les outils et le lubrifiant sont également très importants pour un usinage à grande vitesse correct. D’autre part, le matériau dont ils sont faits et le revêtement qui leur est appliqué sont également importants pour une meilleure performance en fonction de l’usinage à effectuer. De même, les géométries de l’arête de coupe spécifique sont également importantes pour l’usinage des alliages d’aluminium extrudés à grande vitesse. Les disques de coupe, les fraises ou les matrices d’emboutissage qui peuvent être incorporés dans le processus d’usinage des profils en aluminium doivent être fabriqués et développés spécifiquement. L’aluminium extrudé a une forte tendance à coller à l’outil en raison de ses propriétés physiques et de la température élevée atteinte lors du processus d’usinage à grande vitesse. Chez STAC, nous disposons d’un département de fabrication d’outils qui est responsable de la conception, de la fabrication et de la maintenance tout au long de la durée de vie utile de l’outillage et des outils. Certaines des caractéristiques les plus importantes à prendre en compte dans l’industrialisation d’un processus d’usinage de profils en aluminium sont les suivantes :

- Sélection de la machine : nous disposons de différentes machines avec différentes capacités pour incorporer des processus (et des outils) pour la tâche d’usinage de profils ; la pièce à fabriquer doit être correctement analysée, en tenant compte des opérations d’usinage impliquées et de leur complexité, afin de lui attribuer la meilleure machine possible. Cette machine doit être celle qui nous permet de fabriquer la pièce correctement, avec tous les outils nécessaires, avec le temps de cycle le plus court.

- Outils : disques, forets, fraises, tarauds, alésoirs… sont nécessaires pour effectuer les différentes opérations d’enlèvement de matière. Ces outils doivent être très précis et présenter un état de surface de haute qualité pour garantir la répétabilité des pièces et la durabilité de chaque élément, ainsi que les matériaux, revêtements et géométries de coupe appropriés.

- Guidage du profil et pinces de serrage : la machine d’usinage doit garantir que la pièce se trouve dans la bonne position avant que l’outil ne commence l’usinage. De plus, pendant l’usinage, le profil ne doit pas bouger ou vibrer car cela endommagerait l’état de surface de la pièce et affecterait également la durabilité de l’outil. C’est pourquoi il est nécessaire de définir un système de guidage correct, ainsi que des outils de serrage pour que la barre soit fixée et positionnée avec une très grande répétabilité dans la position exacte. Cela permet d’obtenir un produit avec de bonnes tolérances de fabrication et une répétabilité entre toutes les pièces du lot de fabrication.

- Usure : les éléments impliqués dans l’usinage sont des outils très techniques et l’usure est parfois importante. C’est pourquoi chaque machine est équipée de dispositifs de lubrification, d’aspiration des copeaux et de nettoyage qui, associés à la maintenance, visent à prolonger la durée de vie de ces outils et outillages.

STAC garantit à ses clients la durée de vie des différents outils pendant la durée de vie du produit. Si vous souhaitez en savoir plus, nous pouvons vous aider. N’hésitez pas à nous contacter.

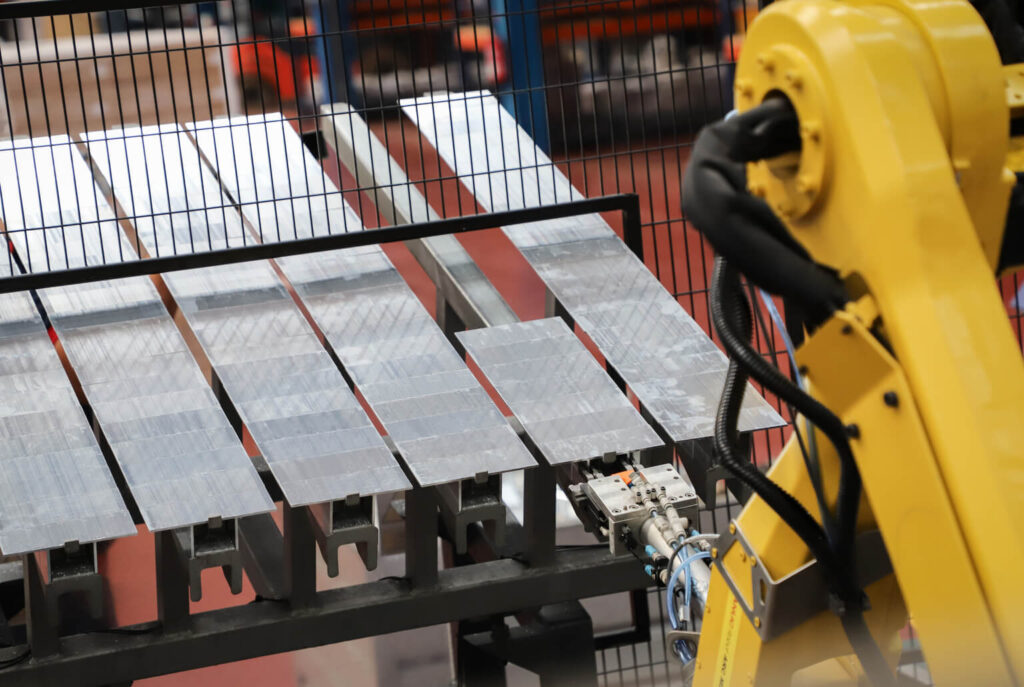

Outre l’importance de l’outillage, les machines et l’ensemble de la ligne de production sont également importants pour la fabrication de pièces d’usinage de profils en aluminium. Pour ces raisons, nos lignes sont équipées de :

- Zone de stockage des profils à la sortie de l’extrudeuse.

- Pont roulant pour le chargement des profils sur les différentes lignes de production de chacune des machines d’usinage.

- Machines d’usinage polyvalentes avec électrobroche à grande vitesse qui nous permettent d’usiner dans n’importe quelle position dans un rayon de 180º autour du plan d’extrusion. Nous pouvons donc usiner directement 3 des 4 faces si le profil a une section carrée.

- Machines d’usinage de type transfert, elles effectuent plusieurs opérations simultanément, ce qui nous permet d’atteindre de très bonnes cadences de production. Elles ont la limite de ne pas être très polyvalentes.

- Machines de coupe et de perçage, ce sont des machines plus simples pour des pièces plus simples.

- Vitesse du processus : le temps de cycle des pièces est quelque chose que nous optimisons dans chaque cas, en choisissant toujours la machine la plus appropriée, en évaluant et en tenant compte de la globalité des processus de production nécessaires et de la fonctionnalité de la pièce.

- Capacités de suivi des processus et d’enregistrement des données qui nous permettent d’identifier la manière dont les processus de fabrication sont exécutés et de garantir qu’ils sont exécutés selon les mêmes paramètres de production afin de nous assurer que nous travaillons dans les mêmes conditions de la manière la plus fiable.

- Sécurité : nos machines sont entièrement automatisées de sorte qu’aucun travailleur n’entre en contact avec les zones mobiles lorsqu’elles sont en cours de production. Nous utilisons également les EPI nécessaires pour une protection correcte dans chaque processus.

Si vous souhaitez en savoir plus sur nos capacités d’usinage de profils en aluminium, n’hésitez pas à nous contacter.

Solution intégrale de fabrication

Notre approche intégrale signifie que nous prenons en charge chaque étape du processus de fabrication des pièces usinées, en garantissant la qualité et l’efficacité à chaque étape.

Voici un résumé des principaux services que nous proposons.

Nous voulons être votre partenaire intégral dans la fabrication de pièces d’usinage de profils en aluminium.

Offrir des solutions de haute qualité et une valeur ajoutée à chaque étape du processus.

Nous sommes prêts à travailler en étroite collaboration avec vous.

Notre priorité est d’aider nos clients à atteindre leurs objectifs

Chez STAC, nous nous engageons à atteindre l’excellence et à satisfaire nos clients.

Nous sommes prêts à travailler en étroite collaboration avec vous pour répondre à vos besoins spécifiques.

Nous avons les moyens de permettre à nos clients de recevoir leurs pièces finies et de ne se préoccuper que de leur produit.

N’hésitez pas à nous contacter pour discuter de vos projets et de la manière dont nous pouvons vous aider à atteindre vos objectifs.

Processus après l’usinage des profils en aluminium

Après l’usinage, la pièce subit les processus suivants, les plus courants pour les pièces de profil d’aluminium.

Ébavurage

Il s’agit d’éliminer les bavures, les arêtes vives ou les saillies indésirables de la pièce. Cette opération peut être réalisée manuellement, mécaniquement ou à l’aide de machines spécialisées.

Contactez-nous

Nous vous assisterons dans vos projets et répondrons à vos questions dans les meilleurs délais