PROCESSUS PRIMAIRES

Emboutissage de bobines métalliques

Chez STAC, nous sommes spécialisés dans la fabrication de pièces métalliques par emboutissage à partir de bobines de métal et nous accompagnons nos clients de la conception à la livraison du produit.

Qu’est-ce que l’emboutissage de métaux ?

L’emboutissage de bobines de métal est un processus de fabrication dans lequel une bobine continue de métal est utilisée pour produire des pièces d’une forme et d’une taille spécifiques. Le processus commence par une bobine de métal, qui est généralement de l’acier ou de l’aluminium, mais qui peut aussi être faite d’un autre métal. Cette bobine est traitée à température ambiante, déroulée et introduite dans une presse d’emboutissage. La presse est équipée d’une matrice spécifique montée sur son banc, qui est l’outil que nous concevons avec des formes spécifiques pour plier, couper et façonner le métal étape par étape, jusqu’à ce qu’il atteigne la géométrie requise pour la pièce. Après avoir été déroulée, la bobine de métal est aplatie par un train de rouleaux et introduite dans la matrice qui est montée sur la presse au moyen d’un dispositif d’alimentation pas à pas. Les pièces les plus simples peuvent être fabriquées en une seule étape, tandis que d’autres, plus complexes, nécessitent 20 étapes, voire plus, pour atteindre la géométrie souhaitée. Chacune de ces étapes effectue une opération supplémentaire sur le métal, comme le pliage, l’emboutissage, le gaufrage, le poinçonnage, la découpe… L’emboutissage utilise la force mécanique de la presse pour déformer et découper le métal à température ambiante. La presse applique une force importante sur le métal qui le déforme plastiquement pour lui donner la forme souhaitée de manière permanente. Selon la complexité de la pièce, le processus d’emboutissage nécessitera plus ou moins d’étapes.

Avantages de la production de pièces par emboutissage

L’emboutissage offre plusieurs avantages dans le processus de fabrication de pièces métalliques : il permet une fabrication rapide et efficace de pièces en grandes quantités. Il assure également la précision dimensionnelle, l’uniformité de la forme et de la finition des pièces. Il s’agit d’un processus rentable pour la production de grandes quantités de pièces identiques.

Secteurs d’application de l’emboutissage métallique industriel

L’emboutissage industriel est un processus qui transforme divers types de matériaux métalliques en une grande variété de pièces destinées à différents usages. C’est pourquoi les pièces d’emboutissage sont très demandées dans pratiquement tous les secteurs industriels. Dans des secteurs tels que l’automobile, l’aérospatiale, l’électronique et la construction, les processus d’emboutissage sont utilisés pour fabriquer des composants mécaniques, des pièces structurelles et des composants de transmission, entre autres. Chez STAC, nous sommes des spécialistes de ce processus et nous accompagnons nos clients depuis l’idée initiale jusqu’au produit final. Vous voulez savoir comment ?

Questions fréquemment posées sur l’emboutissage

Le processus d’emboutissage exige que les alliages présentent une ductilité, une résistance adéquate, une bonne formabilité, une ténacité et une résistance à la corrosion, et qu’il s’agisse d’un alliage bien établi sur le plan industriel et que l’on peut trouver sur le marché en quantités suffisantes sans obliger l’aciériste à réaliser une nouvelle coulée impliquant une quantité très importante de matériau.

Voici quelques-uns des principaux matériaux utilisés :

- Acier inoxydable AISI 304 : Acier inoxydable austénitique. C’est l’une des qualités d’acier inoxydable les plus courantes et les plus utilisées. Il est choisi pour de nombreuses applications dans différents secteurs en raison de plusieurs caractéristiques et propriétés souhaitables : résistance à la corrosion, grande disponibilité, bonne formabilité et soudabilité, résistance élevée aux hautes températures.

- Acier inoxydable AISI 430 : Acier inoxydable ferritique. Il s’agit également d’une qualité d’acier inoxydable très courante, moins chère que l’AISI 304, car elle ne contient pas de nickel dans sa composition. La résistance à la corrosion est bonne dans les environnements atmosphériques normaux et dans les environnements légèrement corrosifs. Sa résistance à la corrosion est inférieure à celle de l’AISI 304.

- Acier inoxydable AISI 301 : Acier inoxydable austénitique. Sa grande résistance à la corrosion combinée à sa bonne déformabilité et sa capacité de récupération élastique, ainsi qu’à son esthétique le rendent très polyvalent. Il convient à des applications dans différents secteurs : automobile, électronique, médical et pharmaceutique. Il peut également être utilisé pour l’emballage alimentaire et pour les industries chimiques et pétrochimiques, entre autres.

- Alliage d’aluminium 5005 : C’est un alliage d’aluminium couramment utilisé, appartenant au groupe des alliages de magnésium. Il est utilisé, par exemple, dans la construction de bâtiments et de structures en raison de sa légèreté, de sa résistance à la corrosion et de sa facilité de façonnage. Il peut être utilisé dans les revêtements, les panneaux de façade, les toitures, les systèmes de gouttières et d’autres éléments architecturaux. Il est également utilisé dans l’industrie automobile, dans l’industrie des enseignes, dans l’emballage et convient aux applications marines en raison de sa résistance à la corrosion dans les environnements salins. Il peut être utilisé dans les navires, les bateaux et d’autres équipements marins où une bonne résistance à la corrosion et un rapport résistance-poids élevé sont requis.

- Alliage d’aluminium 1050 : Il s’agit d’un alliage d’aluminium très pur (99,5 %) qui est couramment utilisé lorsque la résistance mécanique n’est pas un facteur critique, par exemple pour les conducteurs électriques, les réflecteurs de lumière, les boîtiers esthétiques et les composants chimiques. Il présente une très bonne déformabilité et admet diverses finitions, telles que l’anodisation esthétique.

- Pour définir correctement l’alliage, il est nécessaire de connaître l’utilisation finale de la pièce, les finitions de surface de celle-ci, les exigences en matière de résistance à la corrosion, les exigences mécaniques que la pièce peut avoir, … et bien d’autres choses encore.

Ne vous inquiétez pas, si vous souhaitez en savoir plus, n’hésitez pas à nous contacter.

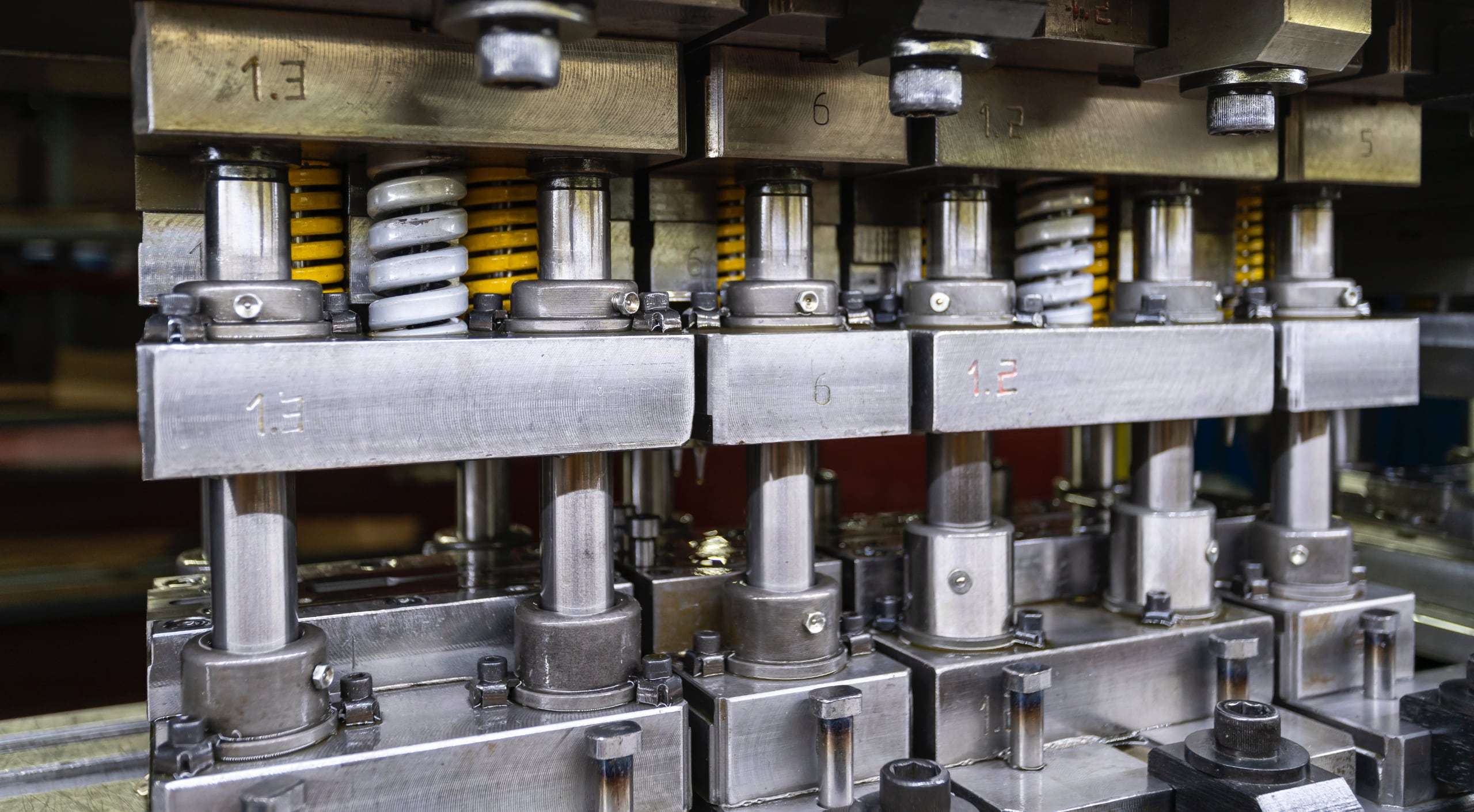

Le métal entre dans la matrice à température ambiante et donc à l’état solide, la presse est abaissée et toutes les tonnes de force sont appliquées à l’outillage. C’est pourquoi les matrices d’emboutissage doivent être fabriquées dans des aciers spéciaux pour le travail à froid. Il s’agit d’aciers alliés spécifiquement destinés à ces applications et dont les coûts de fabrication sont élevés. Avant leur mise en production et pendant leur transformation, ils doivent être soumis à différents traitements thermiques très contrôlés, afin que leurs caractéristiques soient optimales. Ces aciers atteignent des duretés très élevées tout en conservant de très bonnes caractéristiques de ténacité, ce qui est nécessaire pour maintenir les arêtes de coupe vivantes et pour absorber les impacts sans se briser. Chez STAC, nous disposons d’un département de fabrication d’outils qui est responsable de la conception, de la fabrication de la matrice et de son entretien tout au long de sa durée de vie. Dans le processus d’emboutissage, les outils nécessitent beaucoup de travail de maintenance car il est nécessaire que tous les poinçons et matrices soient maintenus en parfait état pour effectuer correctement l’opération de coupe ou de formage, c’est quelque chose dont nous nous occupons après chaque fabrication. Les caractéristiques les plus importantes à prendre en compte sont les suivantes :

- Matériaux pour les différentes parties de la matrice : Ces matériaux doivent être suffisamment résistants et durables pour supporter les forces élevées du processus d’emboutissage, selon la partie de la matrice nous utilisons des aciers spécifiques en fonction de l’épaisseur de la pièce et du matériau à emboutir.

- Matériaux et résistance à l’usure : Les matériaux utilisés doivent également résister à l’usure abrasive et à l’usure adhésive du matériau. Pour augmenter ces résistances, nous réalisons des revêtements PVD sur l’acier lorsque cela est nécessaire, en recherchant toujours un équilibre entre les économies de coût et de maintenance.

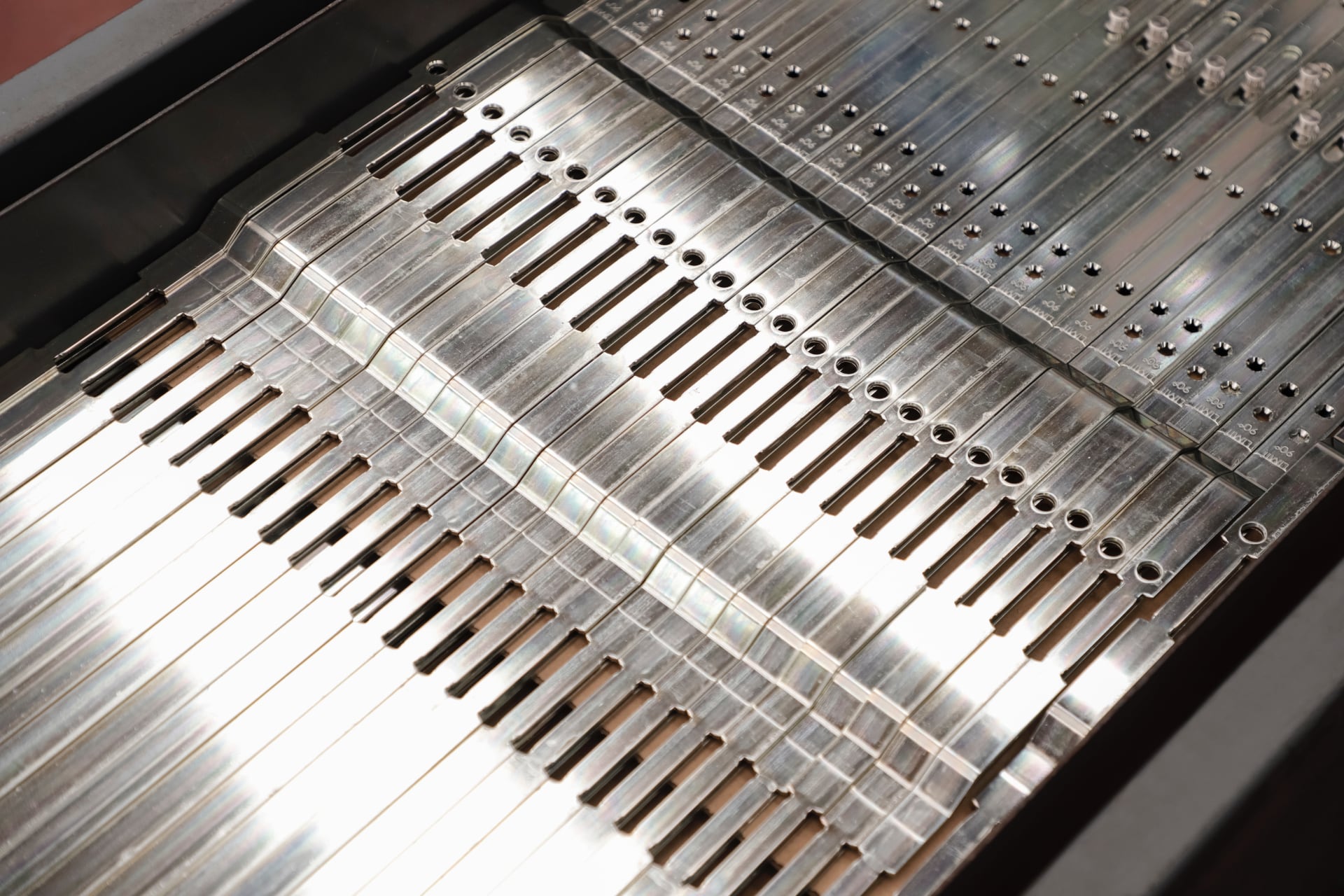

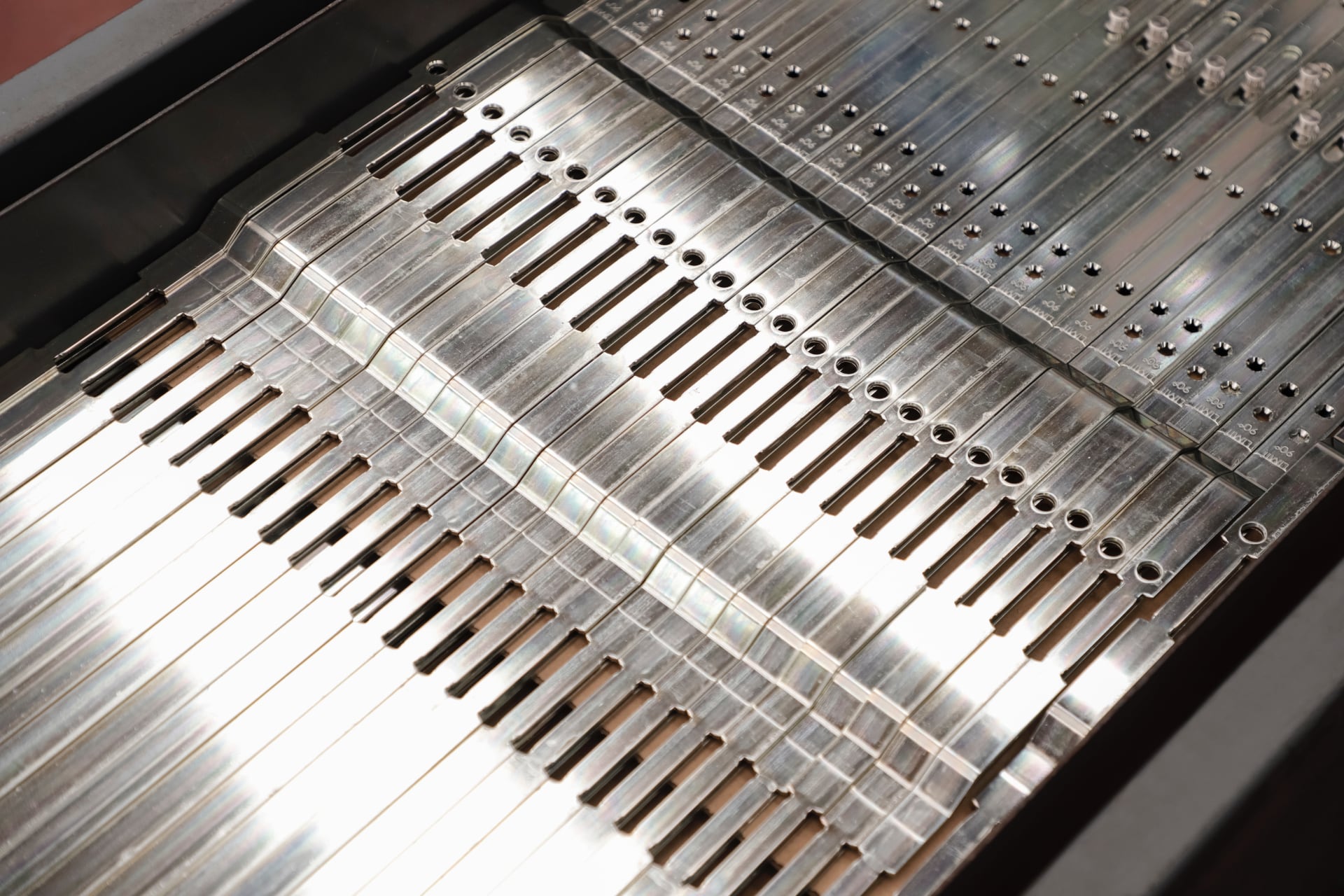

- Poinçons et matrices : la matrice est constituée de poinçons et de matrices pour réaliser les différentes opérations de formage. Ces éléments doivent être très précis et avoir une finition de surface de haute qualité pour garantir la répétabilité des pièces et la durabilité de chaque composant. Il est très important de définir correctement les jeux entre le poinçon et la matrice en fonction du matériau à emboutir et de l’épaisseur, cela aura un impact sur la qualité de la pièce et sur le fait d’avoir un meilleur produit fini.

- Système de guidage et de centrage : la matrice doit garantir que la pièce est dans la bonne position après chaque étape et avant que la presse ne soit complètement abaissée. Pour cela, il est nécessaire de définir un système de guidage de la bobine et un système de centrage corrects afin que la bobine soit placée dans la position exacte pour faciliter une grande répétabilité.

- Largeur de la bobine, pas et taille de la matrice : la matrice doit être conçue en fonction de la pièce à fabriquer, la largeur de la bobine doit nous permettre de produire la pièce correctement avec la plus faible consommation de matière première. Les aciers utilisés doivent être correctement dimensionnés pour résister à toutes les contraintes liées au processus et les étapes à suivre doivent être rigoureusement analysées pour obtenir la pièce finale, parfois en réalisant des prototypes avant de définir les opérations et/ou leur ordre.

- L’usure et les fausses zones : les matrices d’emboutissage sont des outils très techniques. Lorsque l’on travaille avec des aciers inoxydables, l’usure des différents éléments est importante, c’est pourquoi chaque matrice est remplie de petits inserts pour simplifier et réduire les coûts de maintenance après chaque production.

STAC garantit à ses clients la filière pour la durée de vie de l’outillage. Si vous voulez en savoir plus, nous pouvons vous aider. Contactez nous.

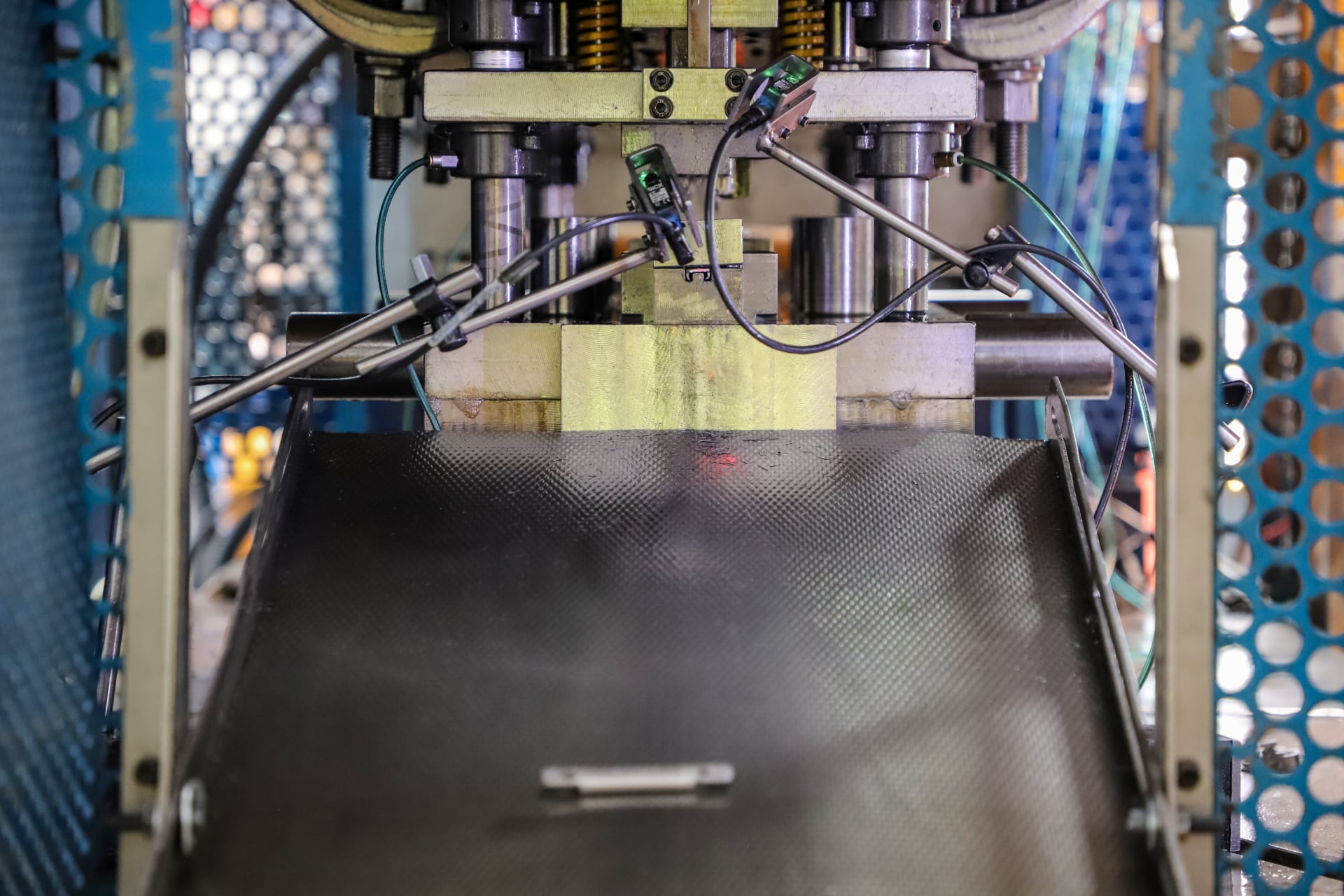

Outre l’importance de l’outillage, la presse et l’ensemble de la ligne de production sont également importants pour la production de pièces découpées. C’est pourquoi nos lignes de production d’emboutissage sont équipées de :

- Enrouleur motorisé pour pouvoir dérouler la bande de manière contrôlée et automatique.

- Train de rouleaux à la sortie de l’enrouleur pour garantir la planéité tant horizontale que verticale de la bobine.

- Les alimentateurs à contrôle numérique (CNC) des presses nous permettent d’avancer le matériel pas à pas de manière correcte.

- Nos presses disposent d’un système de boucle qui nous permet de contrôler de manière efficace et continue la coordination entre la fonction de la bobineuse et la fonction de l’alimentateur CNC.

- La vitesse du processus, le nombre de tours par minute que la presse peut donner est aussi un paramètre important que nous prenons en compte afin de pouvoir offrir un processus compétitif à nos clients.

- Le suivi du processus et les capacités d’enregistrement des données qui nous permettent d’identifier comment la fabrication est effectuée et de garantir qu’elle est réalisée selon les mêmes paramètres de production afin de s’assurer de la manière la plus fiable que nous travaillerons toujours dans les mêmes conditions.

- Sécurité : nos machines sont entièrement robotisées afin qu’aucun travailleur n’entre en contact avec les zones mobiles de la presse lorsqu’elles sont en cours de production.

Si vous souhaitez en savoir plus sur nos capacités d’emboutissage, n’hésitez pas à nous contacter.

Solution de fabrication intégrale

Nous prenons en charge toutes les étapes du processus de fabrication des pièces d’emboutissage, en garantissant la qualité et l’efficacité à chaque étape.

Chez STAC, nous voulons être votre fournisseur unique de pièces d’emboutissage.

Nous voulons vous offrir un service complet et nous prenons en charge l’ensemble du processus, de la conception initiale à la livraison finale du produit fini à l’endroit où vous le demandez.

Notre priorité est d’aider nos clients à atteindre leurs objectifs

Chez STAC, nous nous engageons à atteindre l’excellence et à satisfaire nos clients. Nous aimerions être votre partenaire intégral dans la fabrication de pièces d’emboutissage, en offrant des solutions de haute qualité et une valeur ajoutée à chaque étape du processus. Nous sommes prêts à travailler en étroite collaboration avec vous pour répondre à vos besoins spécifiques.

N’hésitez pas à nous contacter pour discuter de vos projets et de la manière dont nous pouvons vous aider à atteindre vos objectifs.

Processus ultérieurs à l’emboutissage

Les processus en aval les plus courants dans la production d’emboutissage sont les suivants :

Ébavurage

Il s’agit d’éliminer les bavures, les arêtes vives ou les saillies indésirables de la pièce moulée. Cette opération peut être réalisée manuellement, mécaniquement ou à l’aide de machines spécialisées.

Finition de la surface

Pour améliorer l’aspect et la protection de la pièce, différentes techniques de finition de surface peuvent être utilisées. Il s’agit notamment de : vibration, polissage, ponçage, grenaillage, anodisation (sur les pièces en aluminium), revêtement par peinture, zingage (sur les aciers non inoxydables), etc.

Contactez-nous

Nous vous assisterons dans vos projets et répondrons à vos questions dans les meilleurs délais