PROCESSUS PRIMAIRES

Injection de plastique

Chez STAC, nous sommes spécialisés dans la fabrication de pièces d’injection plastique et nous aidons nos clients à transformer leur idée initiale en un produit fabriqué en série.

PROCESSUS PRIMAIRES

Injection de plastique

Chez STAC, nous sommes spécialisés dans la fabrication de pièces d’injection plastique et nous aidons nos clients à transformer leur idée initiale en un produit fabriqué en série.

Qu’est-ce que l’injection de plastique ?

Le processus de fabrication par injection de plastique est l’un des plus connus et des plus utilisés dans de nombreux secteurs pour la fabrication de tous types de pièces. Les principales étapes du processus d’injection plastique sont les suivantes :

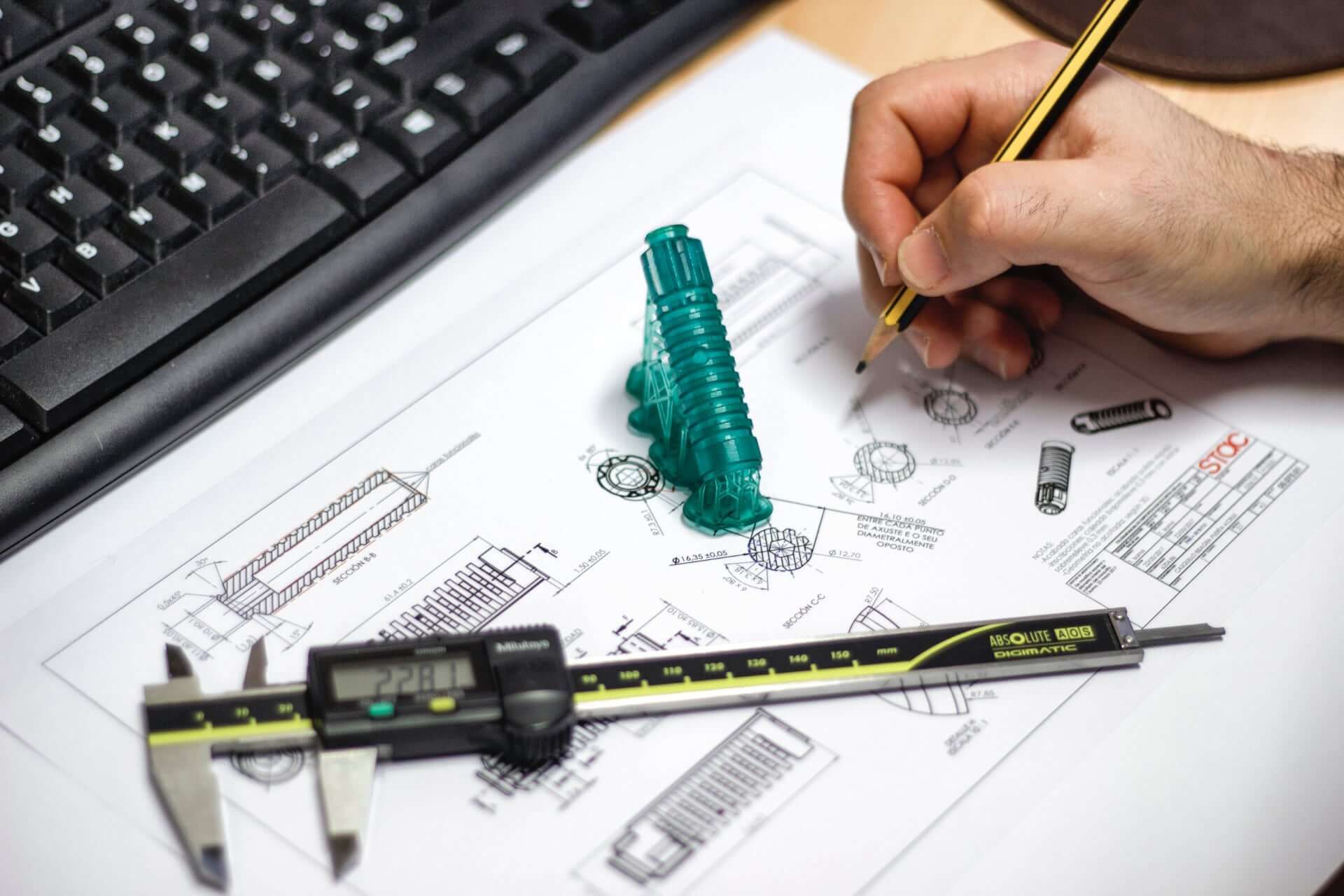

- Conception de la pièce.

- Conception du moule : une conception du moule est créée qui détermine la forme et les caractéristiques de la pièce en plastique à fabriquer. Le moule est composé de deux parties : la moitié du noyau et la moitié de la cavité.

- Préparation du matériau : le type de plastique adapté à la pièce est sélectionné et préparé sous forme de pastilles ou de granulés. Le plastique est fondu et chauffé à une température spécifique pour la transformation.

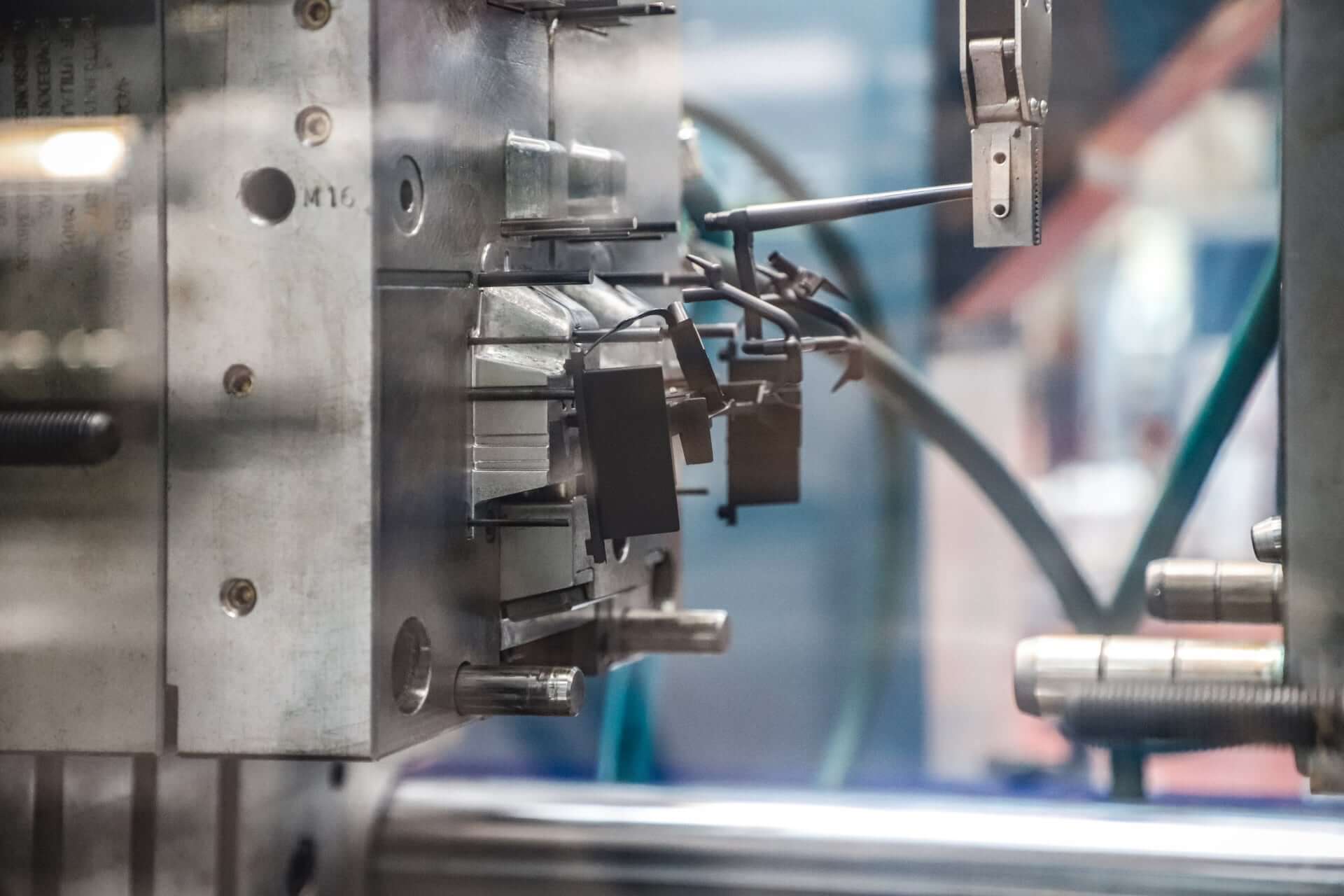

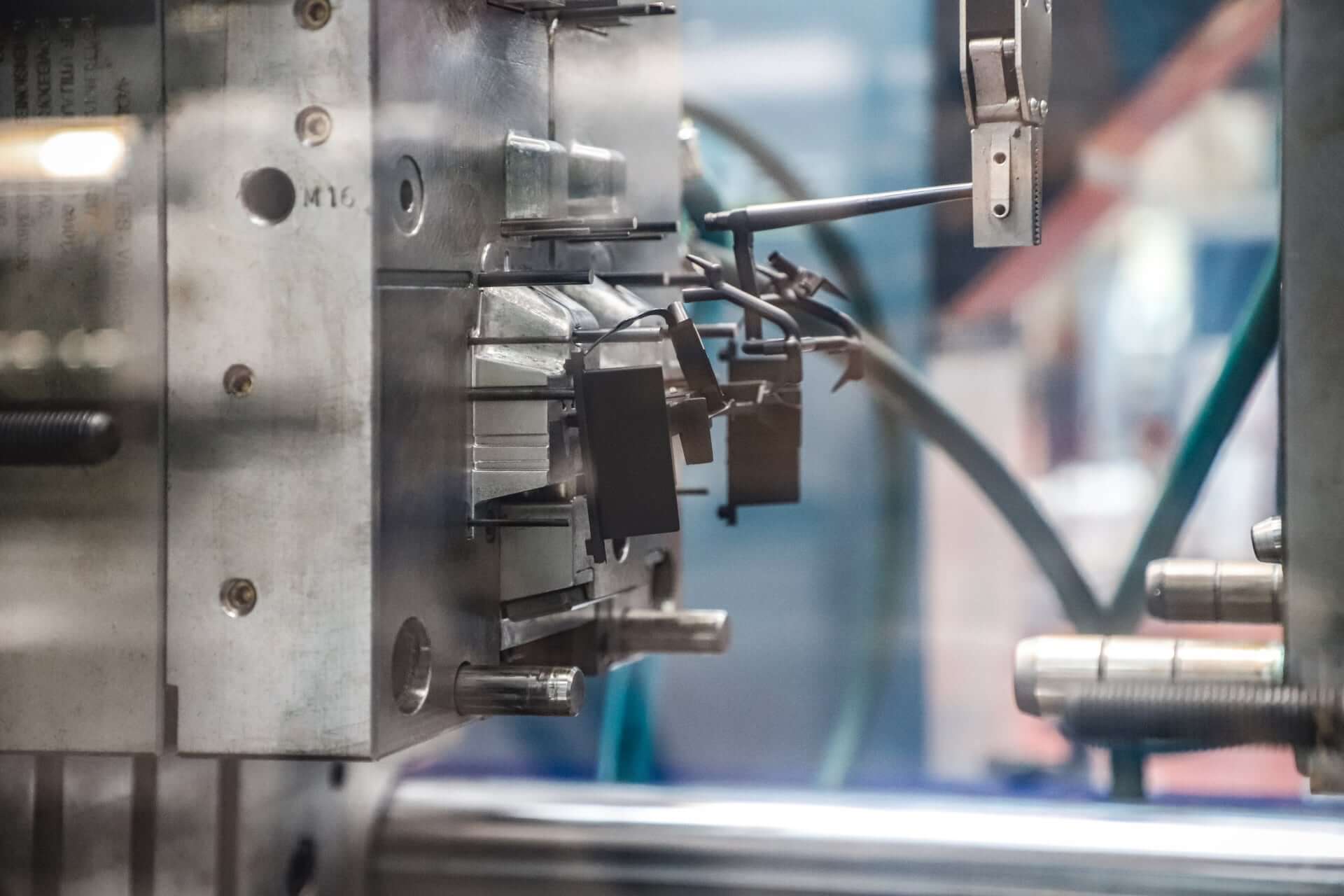

- Injection : le plastique fondu est injecté dans le moule à l’aide d’une machine de moulage par injection. La machine se compose d’une vis qui pousse le plastique fondu vers l’avant et l’injecte sous haute pression dans le moule. Le plastique s’écoule et remplit la cavité du moule.

- Refroidissement : après l’injection, le plastique refroidit à l’intérieur du moule pour se solidifier et prendre la forme souhaitée. Le temps de refroidissement peut varier en fonction de la taille et de l’épaisseur de la pièce.

- Ouverture du moule : une fois le plastique refroidi et solidifié, le moule est ouvert et la pièce moulée est éjectée ou démoulée.

Vous voulez savoir comment ?

Avantages de la fabrication par injection de plastique

Le processus d’injection de plastiques offre de nombreux avantages pour la fabrication en série d’un produit :

- Vaste gamme d’applications.

- Précision et détails : il permet de produire des pièces en plastique d’une grande précision et d’un niveau de détail élevé, ce qui les rend adaptées aux composants techniques et de précision.

- Efficacité de la production : l’injection de plastique est une méthode de production efficace. C’est-à-dire des coûts de production plus faibles et des délais de livraison plus rapides.

- Conception polyvalente : la flexibilité de la conception permet de créer des formes complexes qui s’adaptent à la fonction que l’on veut donner au produit.

- Substitution des matériaux traditionnels : substitution des métaux, offrant des avantages tels qu’un poids plus faible, une plus grande résistance à la corrosion et un coût plus faible.

- Avancées dans les matières plastiques : le développement de nouvelles matières plastiques aux propriétés améliorées ouvre des opportunités pour la création de pièces moulées par injection plastique présentant des caractéristiques spécifiques, telles qu’une plus grande solidité, une résistance à la chaleur ou des propriétés autolubrifiantes.

- Tendance à la personnalisation : les pièces moulées par injection plastique peuvent être facilement adaptées à des exigences spécifiques et offrir des solutions sur mesure.

Questions fréquemment posées sur l’injection de plastique

Pour répondre à cette question, nous devons d’abord définir les principales caractéristiques suivantes :

- Exigences fonctionnelles : le client doit connaître clairement les fonctions que la pièce doit remplir. Doit-elle résister à de lourdes charges ? Doit-elle résister aux produits chimiques ou à la chaleur ? Doit-elle être rigide ou flexible ?

- Propriétés mécaniques : les propriétés mécaniques du matériau, telles que la résistance, la rigidité, la ténacité et l’allongement, doivent être prises en compte en fonction des exigences de l’application : les propriétés mécaniques du matériau, telles que la résistance, la rigidité, la ténacité et l’allongement, doivent être prises en compte en fonction des exigences de l’application. Par exemple, si une résistance élevée est requise, un plastique renforcé de fibres de verre pourrait être choisi.

- Propriétés thermiques : selon les conditions de température auxquelles la pièce sera exposée, il est nécessaire de prendre en compte les propriétés thermiques du matériau. Certains plastiques peuvent supporter des températures élevées, alors que d’autres ont des limites plus basses.

- Résistance chimique : si la pièce sera en contact avec des produits chimiques, il est important de considérer la résistance chimique du matériau. Certains plastiques sont plus résistants que d’autres à certains produits chimiques ; il faut donc choisir un matériau compatible avec l’environnement chimique.

- Stabilité dimensionnelle : si la précision dimensionnelle est essentielle pour la pièce, il faut tenir compte de la stabilité dimensionnelle du matériau. Certains plastiques peuvent subir des déformations ou des changements dimensionnels au cours du processus de fabrication ou dans certaines conditions environnementales.

- Coût : le client doit considérer le coût du matériau par rapport à son budget et à ses attentes en matière de qualité. Certains matériaux sont plus chers que d’autres, mais peuvent aussi offrir des caractéristiques supérieures.

- Considérations esthétiques : si l’aspect visuel de la pièce est important, comme dans les produits de consommation ou la conception de produits, les options de finition de surface, la transparence ou la couleur du matériau doivent être prises en compte.

Oui, cela fait beaucoup de questions, mais nous pouvons vous aider à y répondre.

Chez STAC, nous travaillons avec plus de 150 matériaux d’injection différents chaque année et beaucoup d’entre eux sont conçus pour répondre à des caractéristiques très spécifiques, mais parlons un peu des groupes les plus courants.

- Polyamides : résistance mécanique et à l’usure élevée, bonne résistance chimique. Applications courantes : engrenages, roulements, pièces automobiles et pièces industrielles techniques

- Polyamides 6.6 : excellente résistance mécanique et thermique, bonne stabilité dimensionnelle. Applications courantes : composants automobiles et pièces structurelles.

- Acétals : grande rigidité, faible frottement, bonne résistance à l’usure. Applications courantes : engrenages, roulements et pièces automobiles.

- Polypropylènes : faible densité, haute résistance chimique, ainsi qu’aux chocs, flexibilité. Applications courantes : emballages, tuyaux, jouets.

- ABS : bonne résistance aux chocs, rigidité et ténacité, facile à traiter. Applications courantes : boîtiers d’appareils électroménagers, jouets et composants.

Comme dans le reste des processus d’injection, le moule est d’une importance vitale pour la fabrication correcte des pièces de nos clients. De nombreux aspects doivent être pris en considération :

- Conception de la pièce, en accordant une attention particulière au plan de joint moyen.

- Choix des matériaux appropriés en fonction de la matière à injecter et du nombre de pièces à fabriquer par l’outillage.

- Reconception des pièces pour les adapter à un processus d’injection plus robuste et plus fiable.

- Tests d’injection et ajustement du moule en fonction des tests effectués sur les premiers échantillons.

Pour nous, l’outillage doit être adapté au projet du client, son coût doit être ajusté au chiffre d’affaires annuel des pièces et surtout il ne doit pas être une responsabilité pour le client. STAC est responsable du moule et de la fabrication correcte des pièces en plastique pendant toute la durée de production du projet. Si, par exemple, le moule se casse ou présente un problème quelconque, nous le remplaçons sans frais pour nos clients. Si vous souhaitez en savoir plus, nous pouvons vous aider. N’hésitez pas à nous contacter.

Les machines dans l’injection de plastique

C’est pourquoi nos machines sont à la pointe de la technologie et nous disposons d’équipements périphériques qui nous permettent d’avoir un processus plus contrôlé, avec plus de stabilité et de répétabilité, ce qui nous permet d’offrir plusieurs avantages significatifs.

Notre priorité est d’aider nos clients à atteindre leurs objectifs

Chez STAC, nous nous engageons à atteindre l’excellence et à satisfaire nos clients.

Nous sommes prêts à travailler en étroite collaboration avec vous pour répondre à vos besoins spécifiques.

Il n’est plus nécessaire de changer les pièces parmi différents fournisseurs.

N’hésitez pas à nous contacter pour discuter de vos projets et de la manière dont nous pouvons vous aider à atteindre vos objectifs.

Processus suivant l’injection de plastique

La plupart des pièces en plastique que nous fabriquons pour les secteurs industriels n’ont pas de deuxième opération. Mais dans certains cas, le projet l’exige.

Il s’agit de services supplémentaires à valeur ajoutée que STAC a mis en place dans l’usine, afin que vous n’ayez à vous soucier de rien d’autre que de recevoir les pièces dont vous avez besoin de la part d’un seul fournisseur.

Assemblage avec d’autres pièces

Chez STAC, nous disposons de lignes manuelles et automatiques pour l’assemblage de systèmes et d’ensembles, ce qui nous permet d’expédier des produits assemblés, prêts à être montés immédiatement à leur destination. Avec la possibilité de former des kits avec d’autres composants provenant de nous ou de nos clients.

Contactez-nous

Nous vous assisterons dans vos projets et répondrons à vos questions dans les meilleurs délais