PROCESOS PRIMARIOS

Estampación de bobina metálica

En STAC somos especialistas en la fabricación de piezas metálicas por estampación partiendo de bobina metálica y acompañamos a nuestros clientes desde la concepción hasta la entrega del producto.

PROCESOS PRIMARIOS

Estampación de bobina metálica

En STAC somos especialistas en la fabricación de piezas metálicas por estampación partiendo de bobina metálica y acompañamos a nuestros clientes desde la concepción hasta la entrega del producto.

¿Qué es la estampación de metales?

La estampación partiendo de bobina metálica es un proceso de fabricación en el cual se parte de una bobina continua de metal para producir piezas con forma y tamaño específicos.

El proceso comienza con una bobina de metal que generalmente es de acero o aluminio, aunque también podría ser de otro metal. Esta bobina se procesa a temperatura ambiente, se desenrolla y alimenta una prensa de estampación. La prensa tiene montada en su bancada un determinado troquel, que es la herramienta que diseñamos con formas específicas para doblar, cortar y dar forma al metal paso a paso, hasta llegar a la geometría requerida para la pieza.

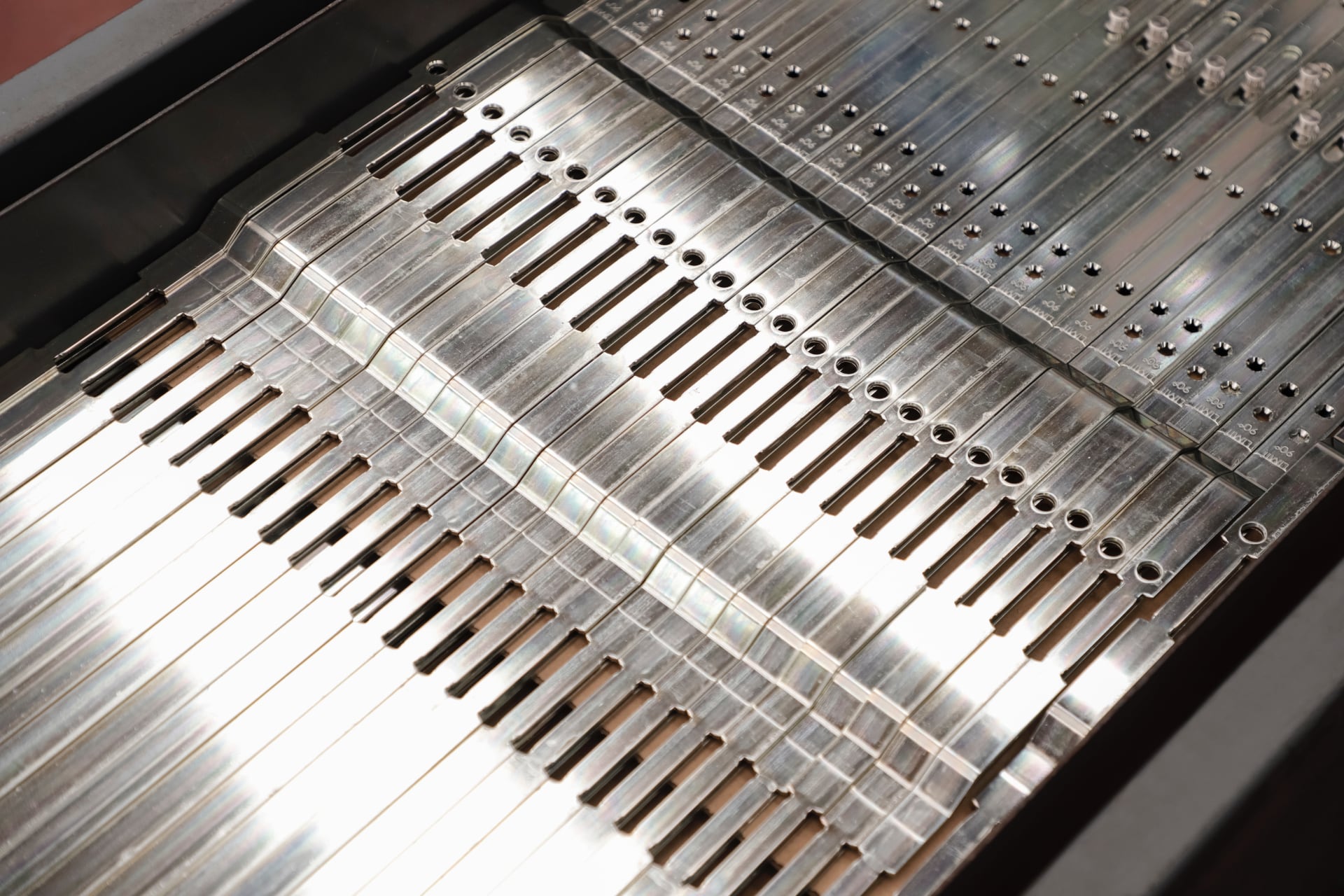

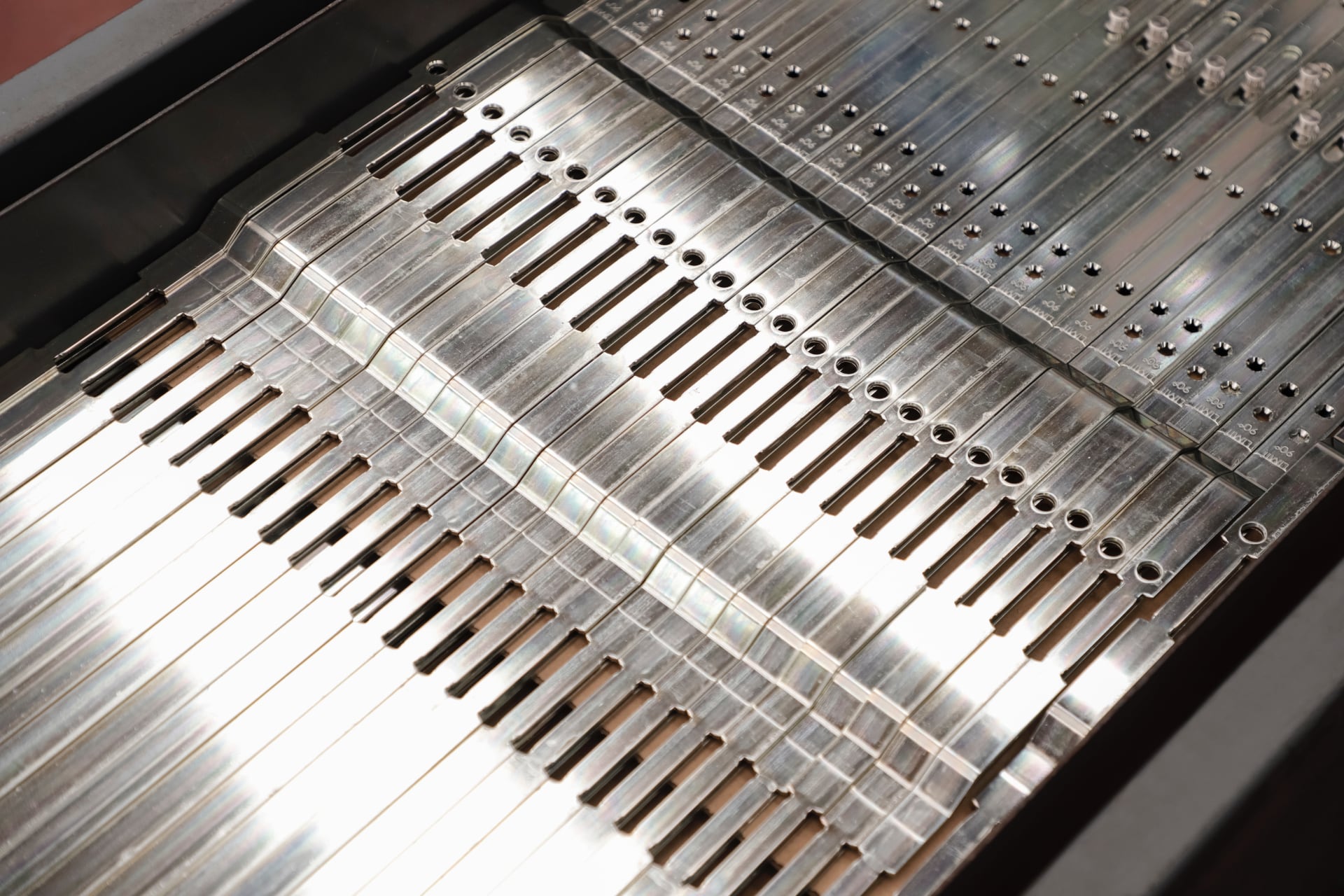

La bobina de metal después de desenrollarse se aplana mediante un tren de rodillos y se introduce en el troquel que está montado en la prensa mediante un alimentador paso a paso. De esta manera el metal va avanzado dentro del troquel, las piezas más simples se pueden realizar en un único paso y otras de mayor complejidad necesitan de 20 o incluso más pasos hasta llegar a la geometría deseada. Cada una de estas fases realiza una operación adicional sobre el metal como: doblado, embutido, estampado en relieve, perforado, corte…

La estampación utiliza la fuerza mecánica de la prensa para deformar y recortar el metal a temperatura ambiente. La prensa aplica una gran carga de fuerza sobre el metal lo que hace que este se deforme plásticamente hasta adquirir la forma deseada permanentemente. Dependiendo de la complejidad de la pieza el proceso de estampación requerirá de más o menos pasos.

Ventajas de la fabricación de piezas por estampación

La estampación ofrece varias ventajas en el proceso de fabricación de piezas metálicas: permite una fabricación rápida y eficiente de piezas en grandes volúmenes de producción. Además, proporciona precisión dimensional, uniformidad en la forma y acabado de las piezas. Se trata de un proceso rentable cuando se producen grandes cantidades de piezas idénticas.

Sectores de aplicación de la estampación metálica industrial

El estampado industrial es un proceso permite transformar diversos tipos de materiales metálicos en una gran variedad de piezas con diferentes fines, por lo que en prácticamente en todos los sectores industriales existe una alta demanda de piezas de estampación.

En industrias como la automotriz, aeroespacial, electrónica y de construcción, se utilizan procesos de estampación para fabricar componentes mecánicos, piezas estructurales y componentes de transmisión, entre otros.

En STAC somos especialistas en este proceso y acompañamos a nuestros clientes desde la idea inicial hasta el producto final.

¿Quieres saber cómo?

Preguntas frecuentes sobre la estampación

El proceso de estampación requiere que las aleaciones tengan ductilidad, resistencia adecuada, buena conformabilidad, tenacidad y resistencia a la corrosión, además de ser una aleación muy implantada industrialmente y que se puede encontrar en el mercado en cantidades suficientes sin obligar al acerista a hacer una nueva colada que implique una cantidad muy grande de material.

Estas son algunos de los principales materiales utilizados:

- Acero inoxidable AISI 304: Acero inoxidable austenítico. Es uno de los grados más comunes y ampliamente utilizados de acero inoxidable. Se elige para numerosas aplicaciones en diferentes sectores debido a varias características y propiedades deseables: resistencia a la corrosión, amplia disponibilidad, buena formabilidad y soldabilidad, alta resistencia a elevadas temperaturas .

- Acero inoxidable AISI 430: Acero inoxidable ferrítico. También es un grado muy común de aceros inoxidables más barato que el AISI 304 por no tener níquel en su composición. Su resistencia a la corrosión es buena en entornos atmosféricos normales y en ambientes corrosivos suaves. Su resistencia a la corrosión es inferior al AISI 304.

- Acero inoxidable AISI 301: Acero inoxidable austenítico. Su alta resistencia a la corrosión combinada con su buena deformabilidad y su capacidad de recuperación elástica y su estética lo hacen muy versátil. Es adecuado para aplicaciones en diferentes sectores: automotriz, electrónica, médica y farmacéutica. También es apto para envases y embalajes alimentarios y para la industria química y petroquímica, entre otras.

- Aleación de aluminio 5005: Es una aleación de aluminio de uso habitual que pertenece al grupo de aleaciones de magnesio. Se utiliza, por ejemplo, en la construcción de edificios y estructuras debido a su ligereza, resistencia a la corrosión y facilidad de conformado. Puede emplearse en revestimientos, paneles de fachada, techos, sistemas de canalones y otros elementos arquitectónicos. También se utiliza en la industria automotriz, en la industria de la señalización, envases y embalajes y es apta para aplicaciones marinas debido a su resistencia a la corrosión en entornos salinos. Puede utilizarse en barcos, embarcaciones y otros equipos náuticos donde se requiere una buena resistencia a la corrosión y una alta relación resistencia-peso.

- Aleación de aluminio 1050: Se trata de una aleación muy pura en aluminio (99,5%) y es habitual su aplicación donde la resistencia mecánica no es un factor crítico como conductores eléctricos, reflectores de luz, fundas estéticas y componentes químicos. Tiene muy buena deformabilidad y admite acabados variados como el anodizado estético.

- Para la correcta definición de la aleación es necesario conocer, el uso final de la pieza, los acabados superficiales de la misma, los requerimientos de resistencia a corrosión, los requerimientos mecánicos que la pieza puede tener, … y muchas cosas más.

No te preocupes, si quieres saber más sobre este punto contacta con nosotros.

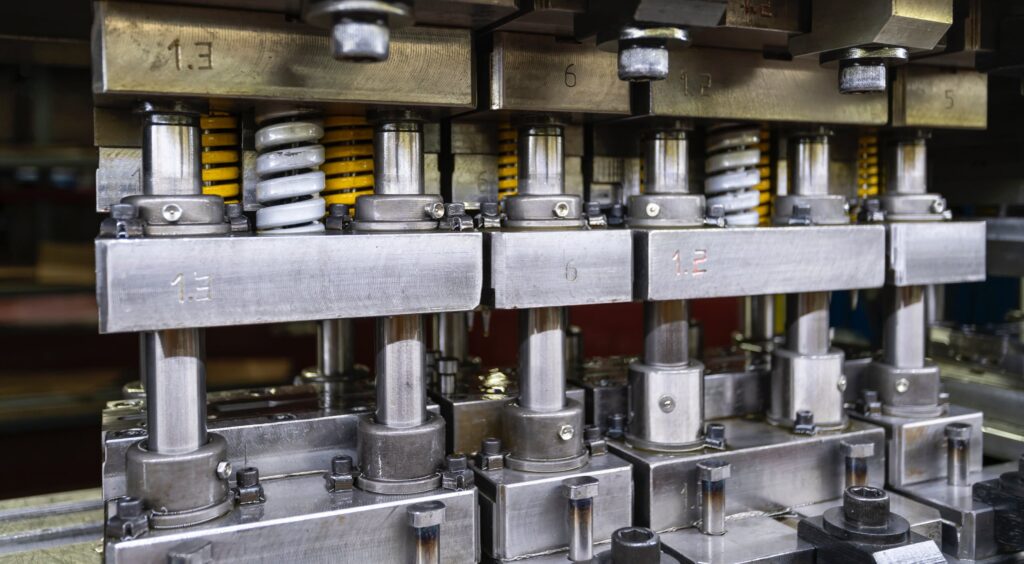

El metal entra en el troquel a temperatura ambiente y por lo tanto en estado sólido, la prensa baja y todas las toneladas de fuerza son aplicadas sobre el utillaje. Por esto los troqueles de estampación tienen que ser fabricados con aceros especiales para el trabajo en frío. Son aceros aleados específicamente para estas aplicaciones y con costes de fabricación elevados. Antes de entrar en producción y mientras se procesan, tienen que ser sometidos a diferentes tratamientos térmicos muy controlados, para que sus características sean óptimas. Estos aceros alcanzan durezas muy elevadas manteniendo muy buenas características de tenacidad, esto es necesario para mantener vivos los filos de corte y además absorber los impactos sin romperse.

En STAC disponemos de un departamento de fabricación de utillajes que se encarga del diseño, la fabricación del troquel y el mantenimiento durante toda la vida útil del mismo. En el proceso de estampación los utillajes requieren de mucho trabajo de mantenimiento ya que es necesario que todos los punzones y matrices se mantengan en perfecto estado para realizar la operación de corte o conformado correctamente, esto es algo que cuidamos después de cada fabricación.

Algunas de las características más importantes a tener en cuenta son:

- Materiales para las diferentes partes del troquel: Estos materiales deben ser lo suficientemente resistentes y duraderos para resistir las altas fuerzas del proceso de estampación, dependiendo de la parte del troquel utilizamos aceros específicos en función del espesor de la pieza y el material a troquelar.

- Materiales y resistencia al desgaste: Los materiales utilizados también deben soportar los desgastes abrasivos y adhesivos del material. Para aumentar estas resistencias realizamos recubrimientos PVD sobre el acero cuando es necesario, siempre buscando el equilibrio entre coste y ahorro en mantenimiento.

- Punzones y matrices: El troquel consta de punzones y matrices para realizar las diferentes operaciones de conformado. Estos elementos deben de ser muy precisos y tener un acabado superficial con alta calidad para garantizar la repetibilidad de las piezas y la durabilidad de cada componente. Es muy importante definir correctamente las holguras entre punzón y matriz en función del material a troquelar y del espesor, esto repercutirá en la calidad de la pieza y en tener un producto mejor acabado.

- Sistema de guiado y centraje: El troquel debe de garantizar que la pieza está en la posición correcta después de cada paso y antes de que la prensa baje completamente. Para esto es necesario que definamos un correcto sistema de guiado de la bobina y un correcto sistema de centraje para que la bobina esté situada en la posición exacta para facilitar una alta repetibilidad.

- Ancho de bobina, pasos y tamaño del troquel: El troquel debe de estar diseñado acorde a la pieza que tiene que fabricar, el ancho de bobina debe permitirnos producir la pieza correctamente con el menor consumo de materia prima. Los aceros utilizados deben de estar correctamente dimensionados para soportar todos los esfuerzos que envuelven al proceso y además los pasos a realizar deben ser analizados con rigor para conseguir la pieza final, en ocasiones realizando prototipos antes de definir las operaciones y/o el orden de las mismas.

- Desgaste y zonas postizas: Los troqueles de estampación son utillajes muy técnicos. Cuando trabajamos con aceros inoxidables el desgaste de los diferentes elementos es elevado, por este motivo cada troquel está lleno de pequeños postizos para simplificar y disminuir los costes de mantenimiento después de cada fabricación.

STAC garantiza a sus clientes el troquel durante la vida del utillaje.

Si quieres saber más sobre este punto, te ayudamos. Contacta con nosotros.

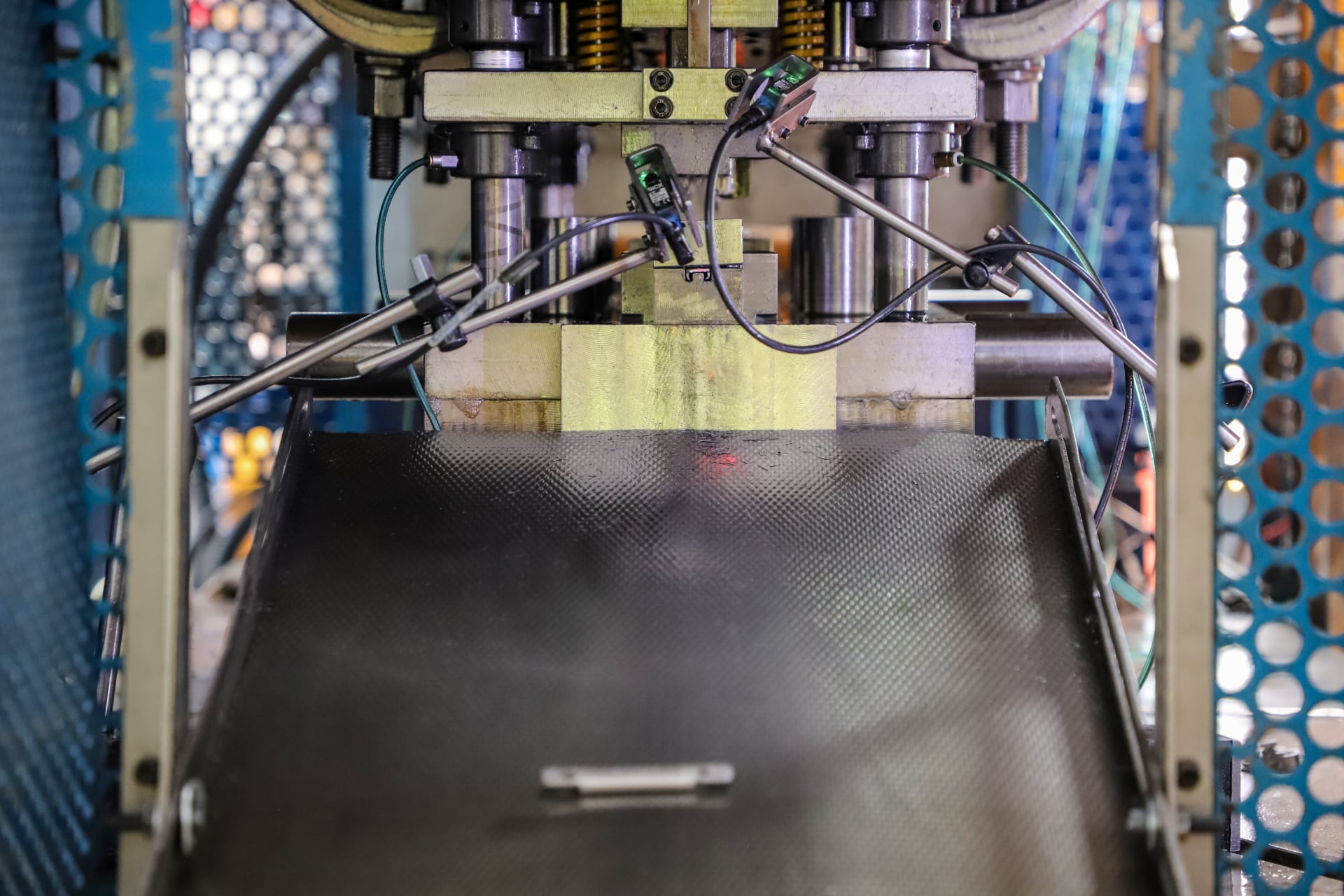

Para fabricar piezas de estampación además de la importancia que tienen los utillajes también es importante la prensa y toda la línea de producción. Por estos motivos nuestras líneas de producción por estampación cuentan con:

- Devanadora motorizada para poder desenrollar el fleje de manera controlada y automática.

- Tren de rodillos a la salida de la devanadora para garantizar la planitud tanto horizontal como verticalmente de la bobina.

- Alimentadores de control numérico (CNC) de las prensas que nos permiten avanzar el material paso a paso de manera correcta.

- Nuestras prensas cuentan con sistema de bucle que nos permite controlar de manera eficiente y continua la coordinación entre la función de la devanadora y la función del alimentador CNC.

- Velocidad de proceso, las revoluciones por minuto que puede dar la prensa también es un parámetro importante que tenemos en cuenta para poder ofrecer un proceso competitivo a nuestros clientes.

- Capacidad de monitoreo de proceso y registro de datos que nos permiten identificar cómo se realizan las fabricaciones y garantizar que se realizan bajo los mismos parámetros de producción para asegurar de la manera más fiable que siempre trabajaremos con las mismas condiciones.

- Seguridad: Nuestras máquinas están completamente robotizadas para que ningún trabajador entre en contacto con las zonas móviles de la prensa cuando están en producción.

Si quieres saber más sobre nuestras capacidades en estampación, contacta con nosotros.

Solución de fabricación integral

Nos encargamos de cada etapa del proceso de fabricación de las piezas de estampación, asegurando la calidad y la eficiencia en cada paso.

En STAC, queremos ser tu proveedor integral de piezas de estampación.

Queremos brindarte un servicio completo y nos hacemos cargo de todo el proceso, desde el diseño inicial hasta la entrega final del producto terminado donde tu lo solicites.

Nuestra prioridad es ayudar al cliente a alcanzar sus objetivos

En STAC, estamos comprometidos con la excelencia y la satisfacción del cliente. Nos gustaría ser tu socio integral en la fabricación de piezas de estampación, ofreciendo soluciones de alta calidad y valor añadido en cada paso del proceso. Estamos listos para colaborar estrechamente contigo y cumplir con tus requisitos específicos.

No dudes en contactarnos para discutir tus proyectos y cómo podemos ayudarte a alcanzar tus objetivos.

Procesos posteriores a la estampación

Los procesos posteriores más habituales en la fabricación de estampación son los siguientes:

Desbardado

Consiste en eliminar rebabas, bordes afilados o salientes no deseados de la pieza moldeada. Esto se puede realizar mediante métodos manuales, mecánicos o utilizando maquinaria especializada.

Acabado superficial

Para mejorar la apariencia y la protección de la pieza, se pueden realizar diferentes técnicas de acabado superficial. Estas incluyen el Vibrado, pulido, el lijado, el granallado, la anodización (en las piezas de aluminio) , el recubrimiento por pintura, el zincado (en aceros no inoxidables) etc.

Contacta con nosotros

Te daremos asistencia para tus proyectos y resolveremos tus dudas lo antes posible